Прозрачный миниатюрный токарный станок своими руками

2019-02-14, Ar Ar

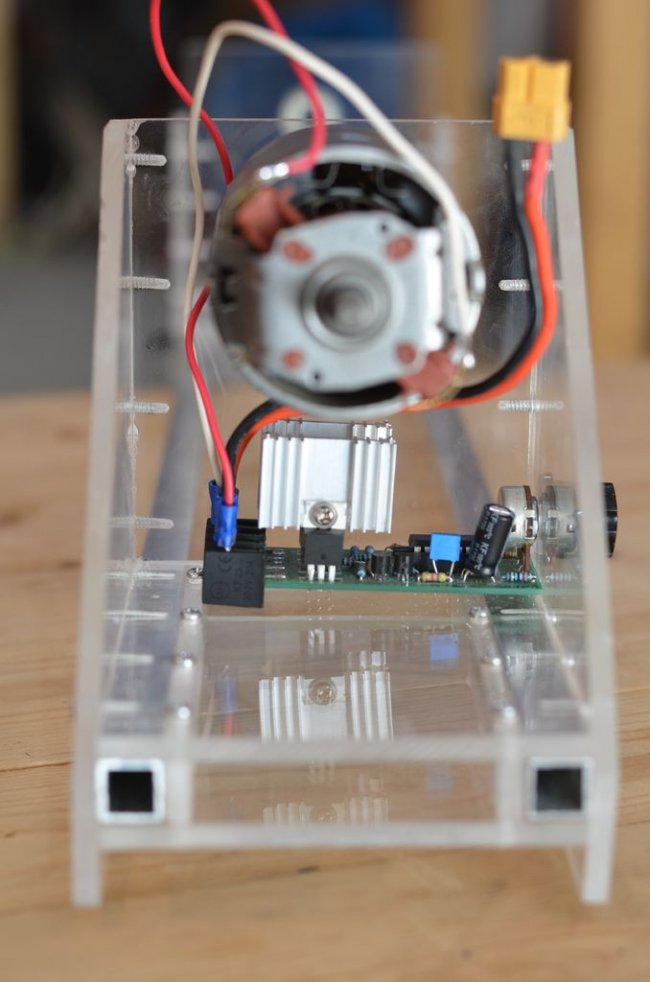

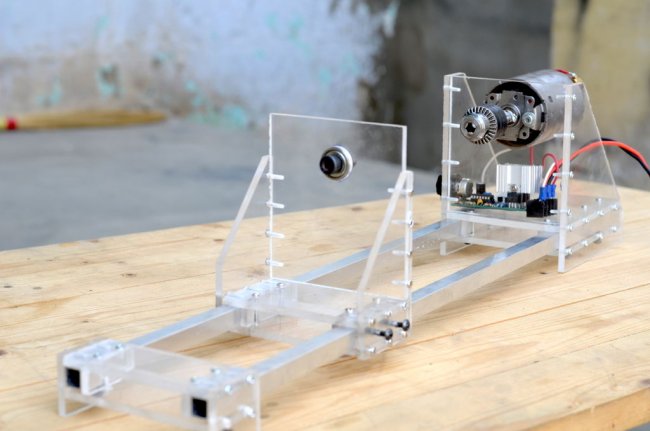

В данной самоделке автор предлагает создать миниатюрный токарный станок с использованием общедоступного оборудования и инструментов. В качестве двигателя для станка предлагается использовать двигатель постоянного тока от старой стиральной машины. Также потребуется несколько акриловых листов и куча алюминиевых трубок.

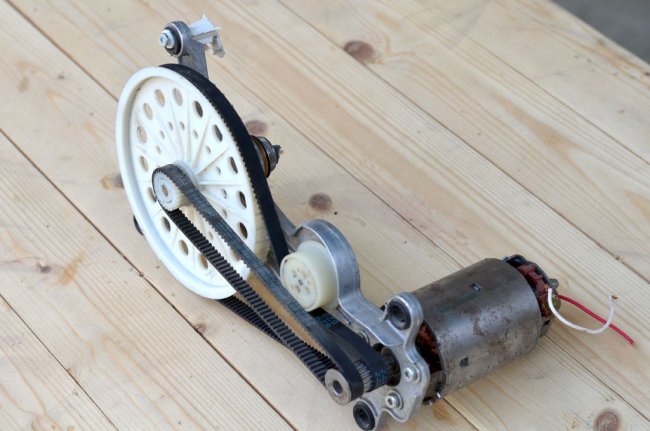

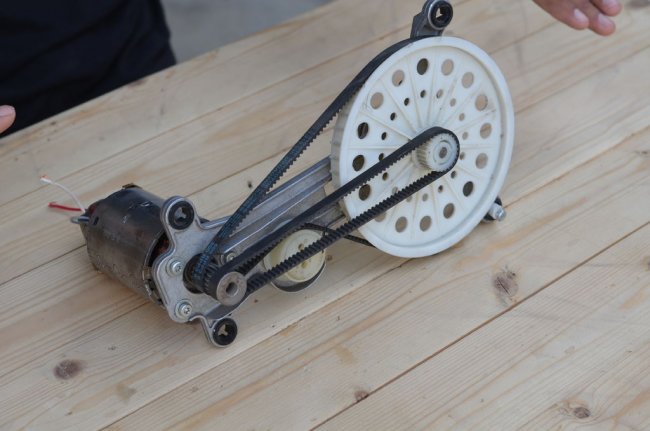

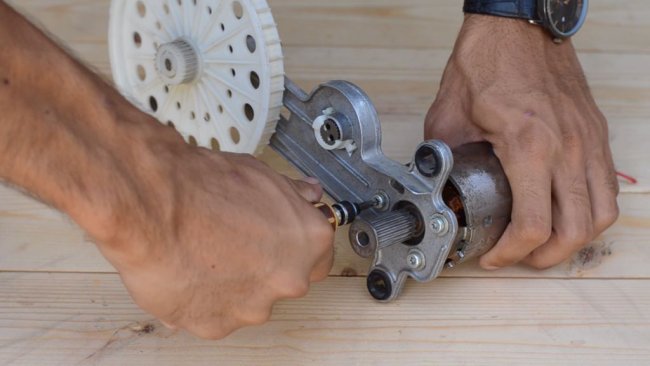

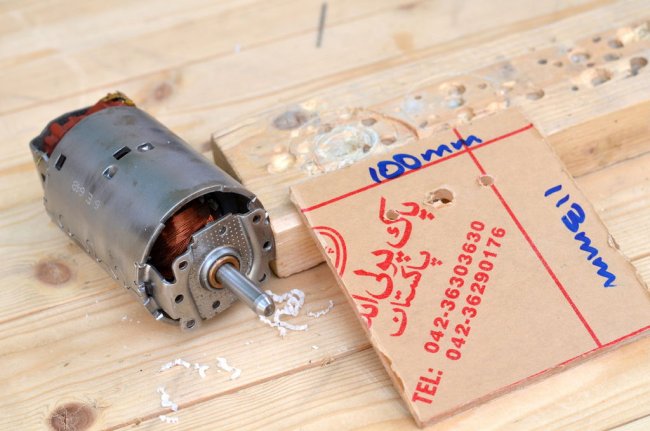

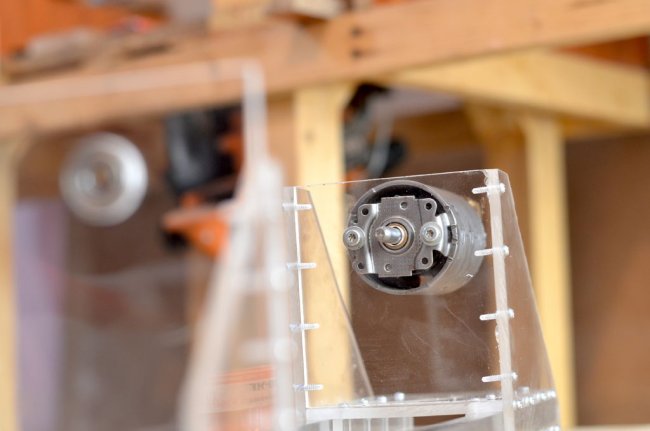

Шаг 1: Извлечение двигателя

Начнем с того, что снимаем крепеж со старого двигателя постоянного тока. Данный двигатель вырабатывает хороший крутящий момент. Это было проверено с помощью 42-вольтового адаптера постоянного тока. Двигатель работает тихо, поэтому извлекаем двигатель из сборки и снимаем шкив, а затем удаляем ржавчину с корпуса двигателя с помощью настольной шлифовальной машины.

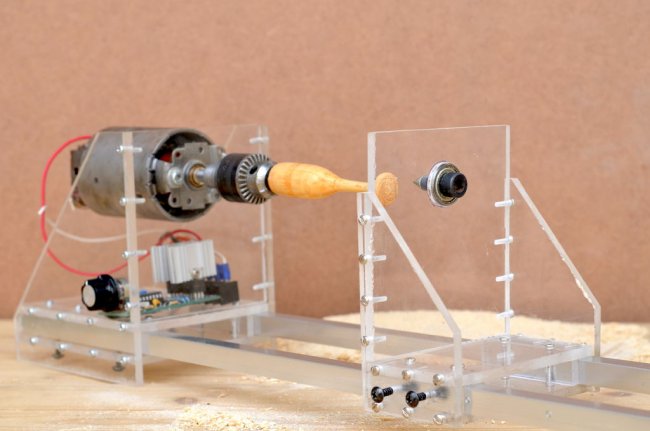

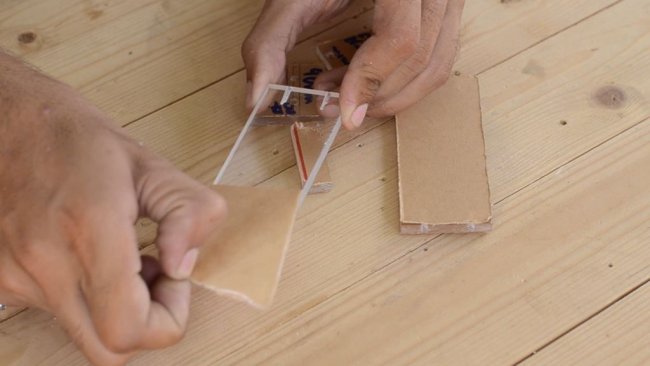

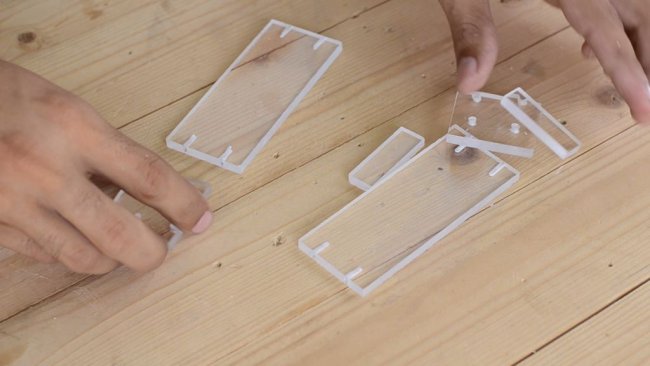

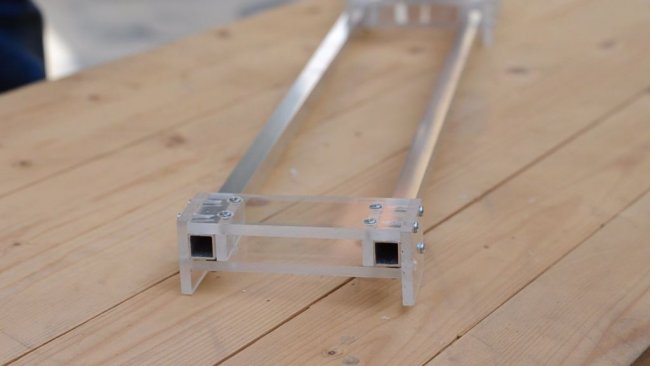

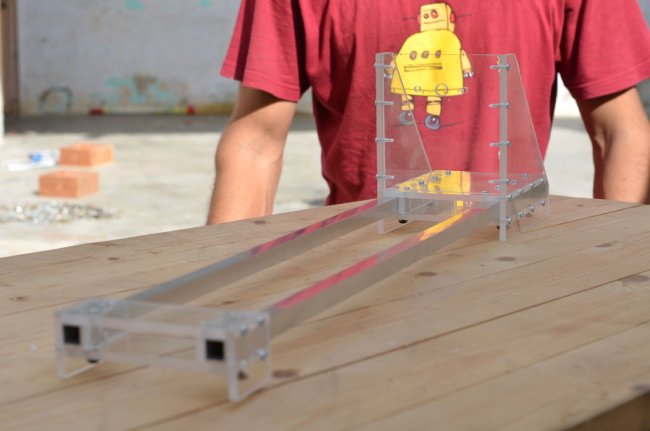

Шаг 2: Изготовление элементов станка

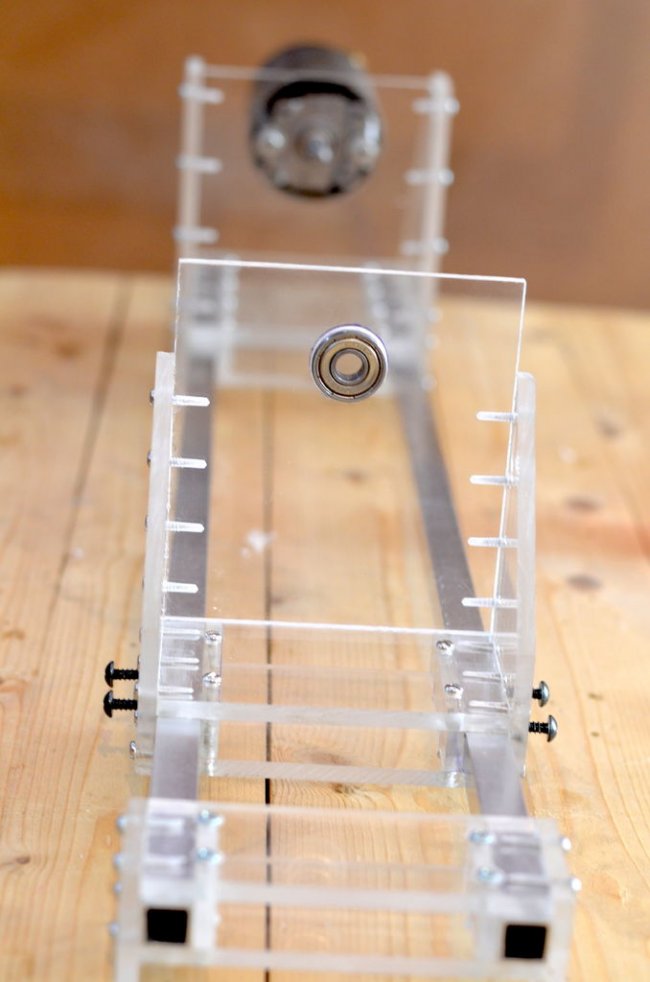

Направляющие рельсы токарного станка изготовлены из квадратной алюминиевой трубы, шириной 12 мм и длиной 60 см. Все части корпуса для этого токарного станка изготовлены из листа плексигласа толщиной 6 мм. Все части вырезаются с помощью торцовочной пилы и самодельной настольной пилы.

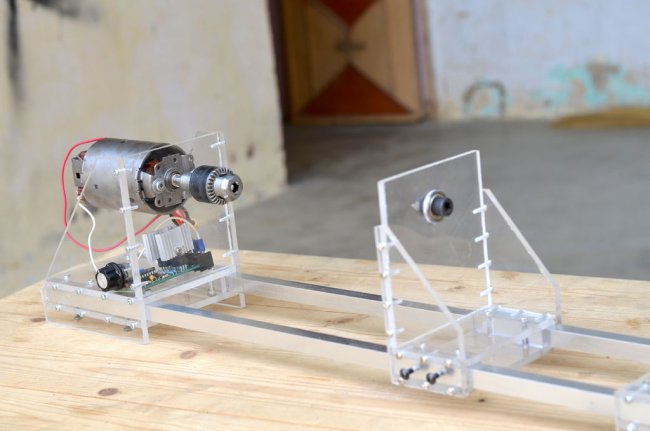

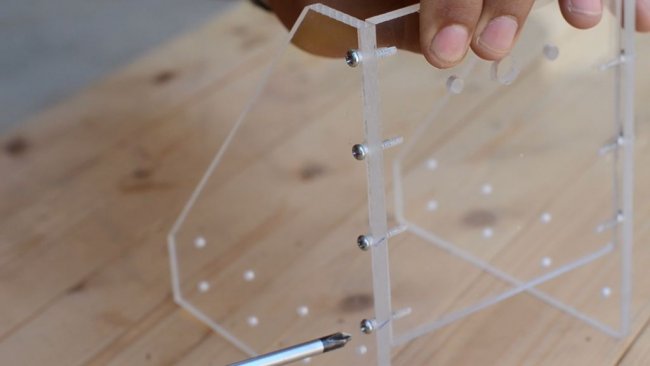

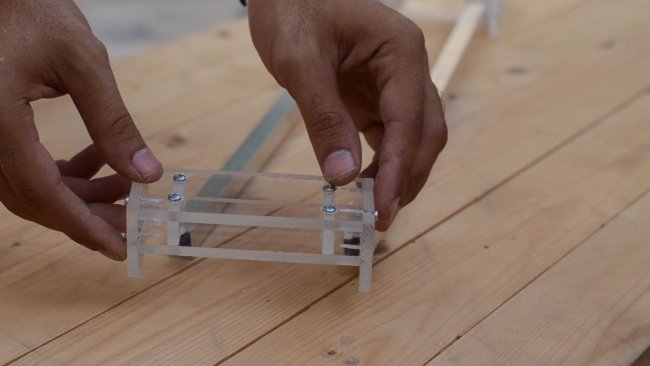

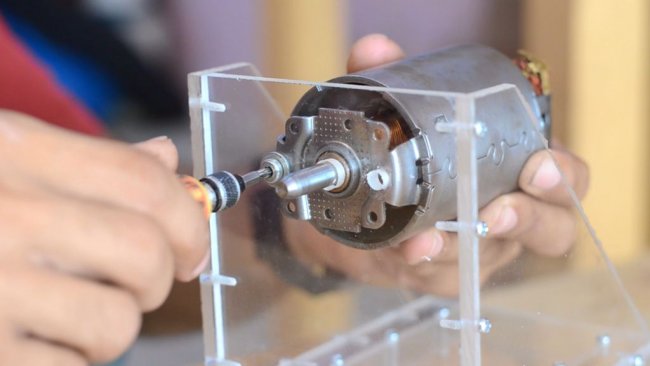

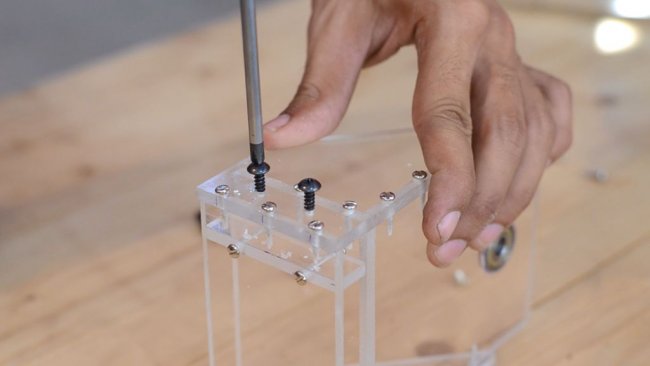

Шаг 3: Сборка крепления двигателя

Вырезав все необходимые для конструкции детали, собирается крепление двигателя. Чтобы сделать всю конструкцию максимально прочной, для сборки используется нарезной винт, вместо клея. Для этого сверлятся отверстия в каждой детали и соединяются винтом длиной 60 мм.

Чтобы не допустить скольжения крепления двигателя по алюминиевым направляющим, было добавлено четыре нарезных винта в нижней части пластины, которые крепятся к направляющим при их затягивании.

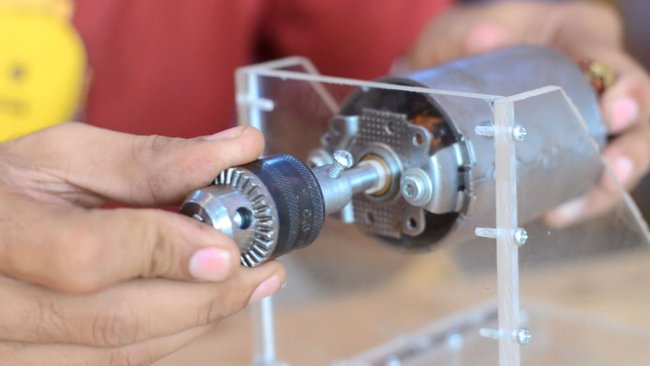

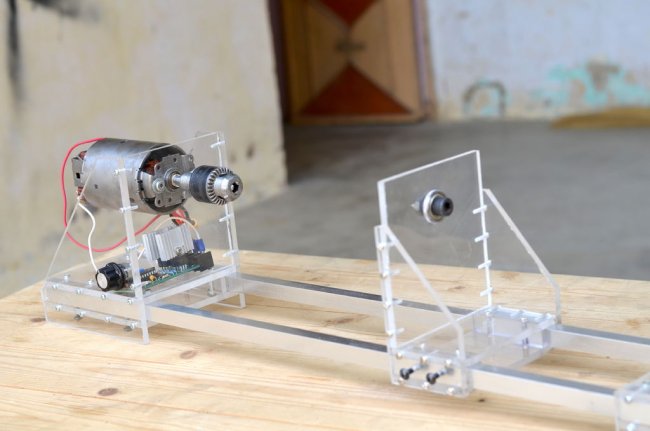

Шаг 4: Крепление сверлильного патрона

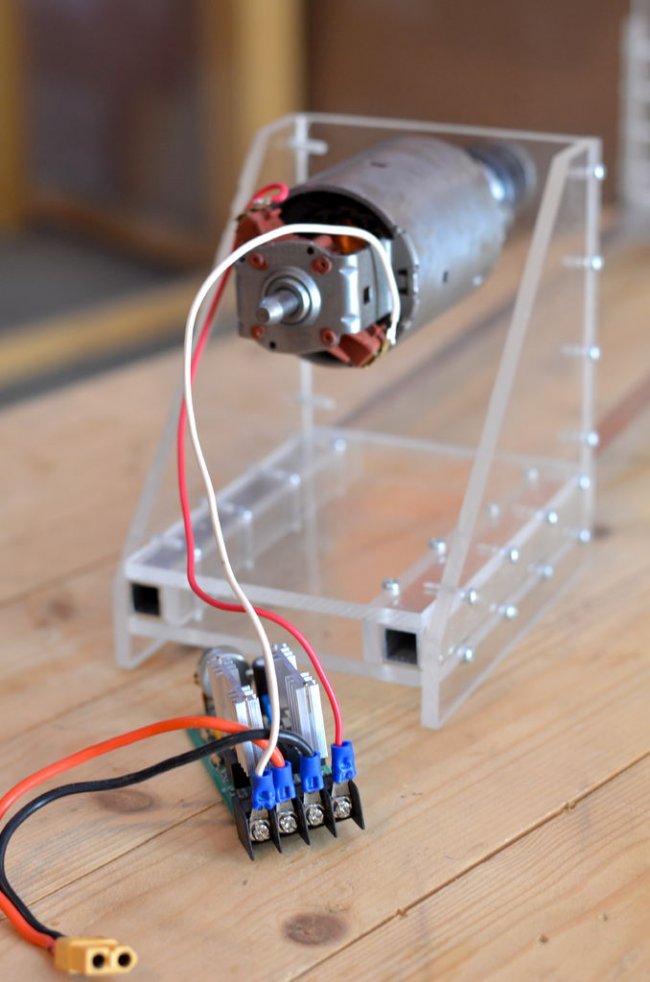

После изготовления конструкции крепится двигатель, с помощью двух 5мм нарезных винтов. К валу двигателя крепится 6мм сверлильный патрон, который будет фиксировать вращающуюся деталь.

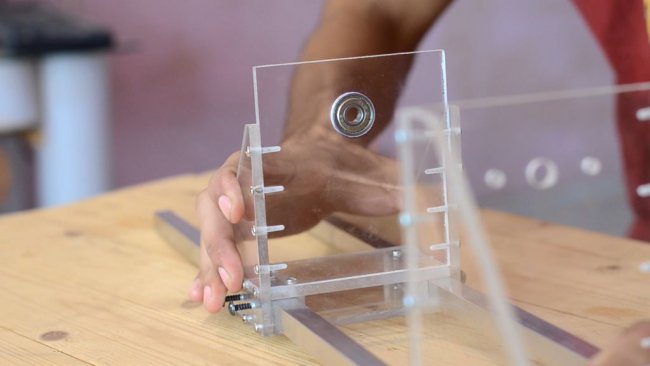

Шаг 5: Сборка держателя подшипника

На противоположной от двигателя стойке закрепляется подшипник. Для этого сверлится отверстие и при помощи круглого напильника увеличивается до нужного размера. Наружный размер подшипника 32 мм, внутренний 8мм. Позже внутрь подшипника будет установлен вал, диаметром 8 мм. В готовое отверстие подшипник вставляется в тугую, без использования клея. Держатель подшипника имеет свободный ход по направляющей рельсе.

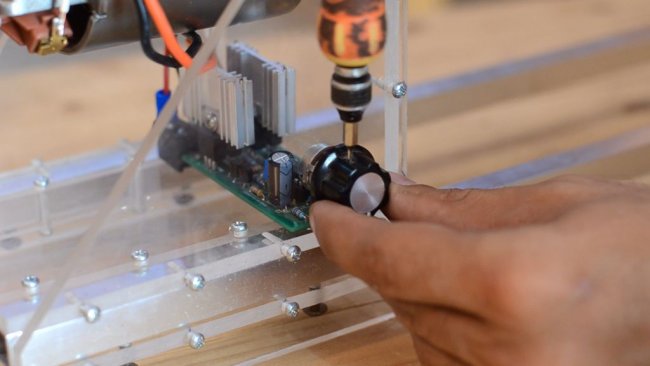

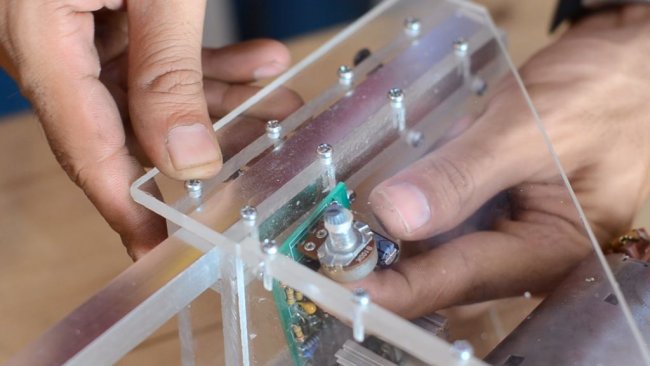

Шаг 6: Регулятор скорости двигателя

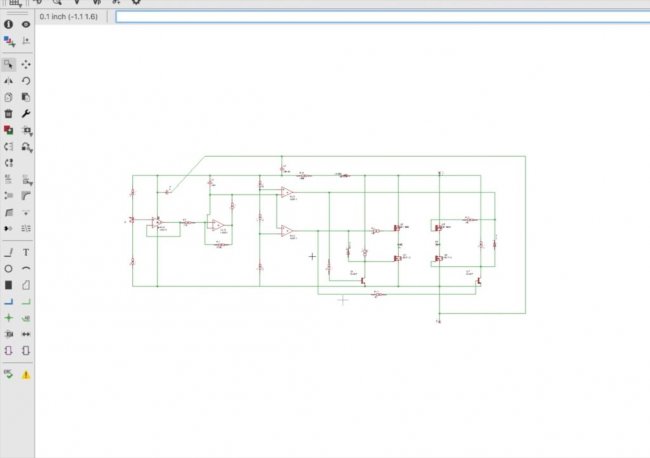

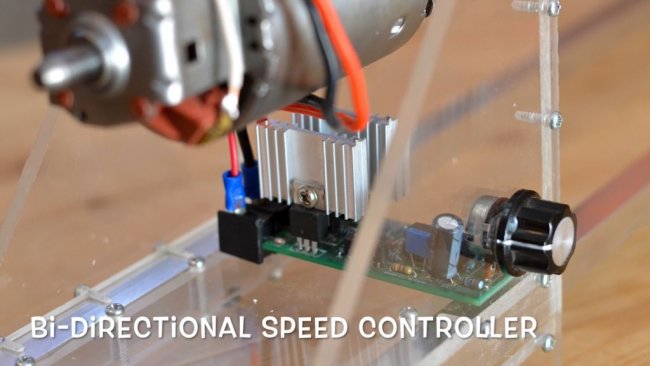

Чтобы управлять токарным станком, следует собрать двунаправленный регулятор скорости, который позволяет контролировать скорость и направление вращения, используя только одну ручку.

Для этого была разработана схему для двунаправленного регулятора скорости на основе микросхемы драйвера двигателя LM324. Для привода большого количества энергии использованы N и P каналы Mosfets. Кроме того, чтобы обеспечить бесперебойную работу, решено построить этот контроллер скорости на печатной плате, а не навесным монтажом. Печатная плата разработана в соответствии с этой схемой. Печатные платы делались на заказ, на одном из китайских сайтов, а именно JLCPCB.com. Они являются одним из крупнейших производителей печатных плат в Китае. Чтобы заказать печатные платы, необходимо загрузить файлы Gerber, и после их загрузки проверить приведенные ниже параметры, такие как количество, толщина и цвет печатных плат.

За первый заказ на этом сайте можно заказать 10 печатных плат, всего за 2$, с учетом стоимости доставки.

Печатные платы доставили в течение недели и их качество безупречно.

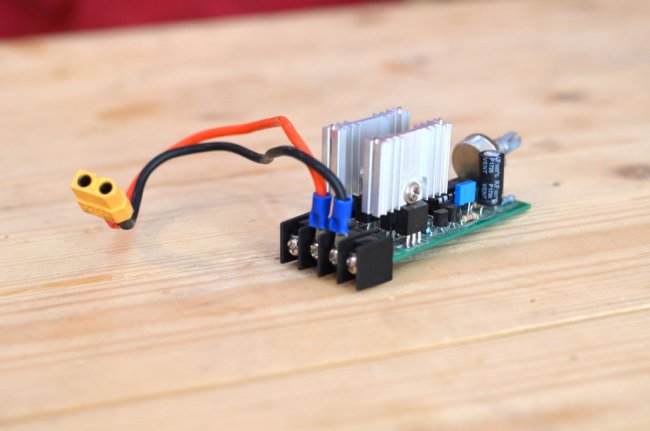

Позже все компоненты были спаяны на печатной плате, как показано на схеме.

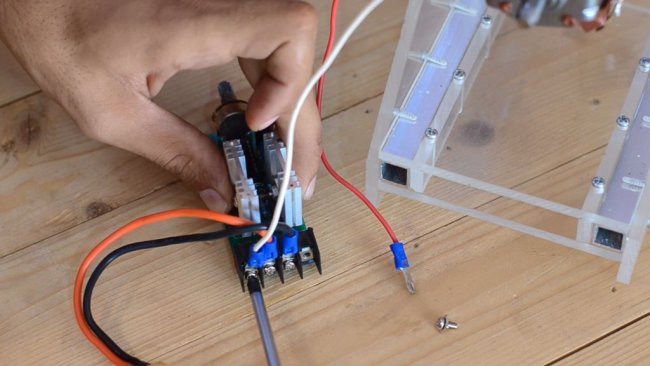

После того, как контроллер скорости готов, были подключены входные провода к разъему XT 60 на другой стороне.

При этом выходной провод идет прямо на двигатель.

Шаг 7: Добавление центрального штифта (задней бабки)

Чтобы удерживать вращающийся элемент, был изготовлен винт с заостренным концом. Винт был заточен при помощи настольного шлифовального станка и дрели. Затем винт был затянут гайкой на шарикоподшипнике, чтобы поддерживать центральную точку движущихся объектов.

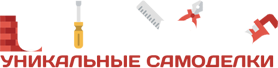

Шаг 8: Конечные результаты

Проект оказался успешным, так как все работает хорошо. Единственная проблема, с которой пришлось столкнуться, заключается в том, что мощность станка ограничивается адаптером. Поэтому приходится использовать батарею ховерборда (самобалансирующийся самокат), которая может обеспечивать необходимую мощность. Работа от батареи может длиться до получаса непрерывного точения древесины.

Конструкция из плексигласа придает конструкции аккуратный вид и обладает большой прочностью, поскольку ни один винт не вывинтился даже после получаса непрерывной работы.

Процесс изготовления токарного станка можно посмотреть на видео ниже:

Этот пост может содержать партнерские ссылки. Это означает, что я зарабатываю небольшую комиссию за ссылки, используемые без каких-либо дополнительных затрат для вас. Дополнительную информацию смотрите в моей политике конфиденциальности.

Информация

Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.