Как сделать длинные струбцины из профильной трубы (для склеивания деревянных панелей)

2020-10-17, oby

Многие из Вас делают различные изделия из дерева, и зачастую сталкиваются с необходимостью изготовления достаточно больших панелей или щитов.

Для прочного и качественного склеивания элементов между собой необходимы специальные струбцины.

В данной статье Евгений, автор YouTube канала «БОРОДАТЫЙ МАСТЕР», расскажет Вам как можно сделать длинные струбцины для решения этой задачи.

Этот проект достаточно прост в изготовлении, однако потребуется небольшой объем сварочных работ.

Материалы для этого проекта доступны в строительном магазине, и стоят весьма недорого.

— Стальные профильные трубы 32X32 и 25X25 мм

— Стальной уголок 30X30 мм, трубка

— Гайка M12, пластиковые заглушки

— Барашковые и колпачковые гайки, болты М10

— Наждачная бумага, малярный скотч, аэрозольная эмаль, машинное масло.

Инструменты, использованные автором.

— Сварочная маска хамелеон, сварочный полуавтомат

— Струбцины

— Горизонтальная ленточная пила

— Сверлильный станок, станочные тиски

— Кобальтовые сверла по металлу

— Ступенчатые сверла

— Угольник, линейка, маркер, напильник, молоток, нож.

Процесс изготовления.

Первым делом автор приступает к изготовлению корпусов передвижных упоров. Для них используется стальная профильная труба 32X32 мм, от которой автор отрезает четыре заготовки длиной 80 мм (будут изготавливаться сразу две струбцины).

Несмотря на то, что автор применяет для этого ленточную пилу, операция с легкостью выполняется при помощи обычной болгарки.

Края заготовок зачищаются от заусенцев напильником.

Далее, мастер размечает и вырезает четыре заготовки из стального уголка 30X30 мм, длиной равной ширине профильной трубы (32 мм).

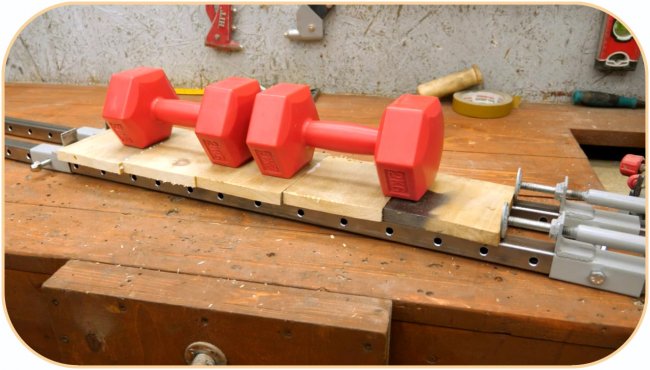

На одной из сторон двух заготовок размечаются и кернятся центры.

Детали поочередно фиксируются в станочных тисках, и в них сверлятся отверстия диаметром 12 мм. При этом мастер использует машинное масло.

Соосно с центром отверстия, с наружной стороны уголка, приваривается гайка М12

Теперь уголки привариваются к деталям из профильной трубы следующим образом.

В итоге получаются четыре вот таких упора.

С боковой стороны каждого упора отмечается центр, и в нем сверлится сквозное отверстие диаметром 10 мм.

В качестве прижимных винтов послужат болты М12, с концов которых нужно сточить часть резьбы, а также срезать головку. Также подойдет и стальная шпилька М12.

Эта операция выполнима и без токарного станка, для этого достаточно зафиксировать шпильку в патроне шуруповерта или дрели, и сточить резьбу обычным напильником (одновременно вращая заготовку).

На обточенный конец шпильки надевается шайба, и выступ расклепывается так, чтобы шайба свободно вращалась, но не соскакивала.

Конечно, прижимная шайба должна иметь большую площадь. Также расклепанный конец не должен выступать над ее поверхностью.

Для решения этих двух задач, мастер просто приваривает к первой шайбе еще одну, увеличенную.

Прижимной винт закручивается на свое место, и на второй его край надевается стальная трубка. Место соединения проваривается.

Сама направляющая вырезается из профильной трубы 25X25 мм.

Первый упор (с прижимным винтом) надевается на край направляющей, и ставится отметка для первого отверстия.

Все последующие отметки размечаются с шагом 50 мм.

В направляющей сверлятся все отверстия согласно разметке.

Для того, чтобы каждый раз не искать центр отверстия, автор сверлит их сквозь отверстие в упоре.

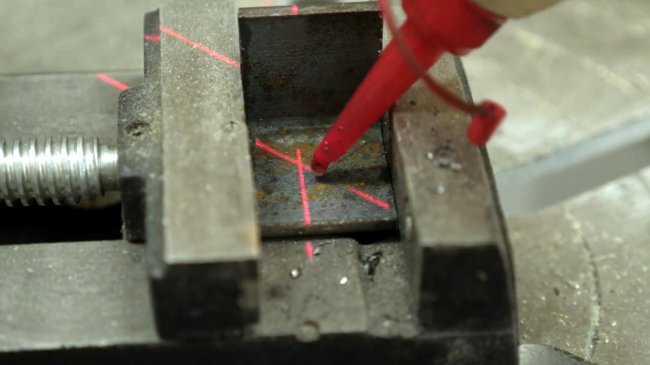

После сверления отверстий, их края зачищаются напильником, а все поверхности направляющих шлифуются наждачной бумагой.

Открытые торцы направляющих закрываются пластиковыми заглушками.

Излишки краев заглушек срезаются ножом вровень с поверхностью направляющей.

Теперь автор подготавливает к покраске упоры. Он зачистил их наждачной бумагой и обезжирил, а также заклеил малярным скотчем места, не подлежащие окрашиванию

Детали окрашиваются на специальном поворотном столике аэрозольной эмалью в два слоя.

Упоры будут фиксироваться на направляющей при помощи болтов M10 с барашковыми гайками.

На прижимную шайбу и губку второго упора следовало бы приклеить кусочек силиконового, пробкового, кожаного или войлочного листа. Такая накладка необходима для минимизации повреждений заготовок при зажатии.

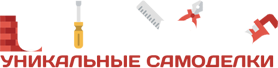

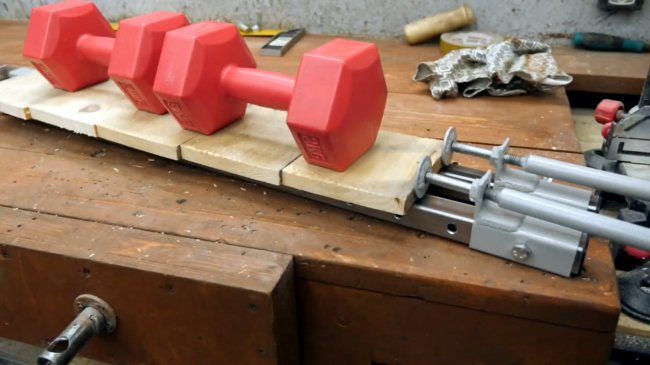

Для испытания изделий, автор наносит клей на края небольших обрезков доски, и зажимает их сразу в двух струбцинах.

Чтобы центральную часть панели не выгнуло вверх, нужно придавить ее грузом, либо прижать сверху еще одной или несколькими такими же струбцинами.

Кстати говоря, есть еще одна разновидность струбцин (именуемая ваймами), которые зажимают щит сразу с двух сторон.

В итоге получилась вот такая пробная панель.

Длина струбцин, изготовленных автором, составила более 120 см. Конечно, их длину можно делать на Ваше усмотрение.

Благодарю Евгения за реализацию и советы по изготовлению струбцин для склейки деревянных панелей.

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Авторское видео можно найти здесь.

Этот пост может содержать партнерские ссылки. Это означает, что я зарабатываю небольшую комиссию за ссылки, используемые без каких-либо дополнительных затрат для вас. Дополнительную информацию смотрите в моей политике конфиденциальности.

Информация

Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.