Природная красота из спила и эпоксидной смолы

2019-11-27, Ar Ar

Приветствую, Самоделкины!

Из этой статьи вы узнаете, как своими руками сделать оригинальную тарелку. Автор данного проекта Максим Козлов (YouTube канал «Maxim Kozlov»).

Тарелку будем точить из вот такого липового пня:

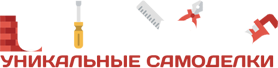

Этот пень простоял несколько лет под открытым небом и довольно неплохо потрескался. Вначале лета, когда погода еще радовала, мастер выдержал пень под палящим солнцем и хорошенько прожарил после зимы, после чего занес его в мастерскую. В мастерской пенек ждал своего часа еще около месяца. И вот, срезав верхнюю часть, где было максимальное количество трещин, можно приступать к подготовке данной детали для последующей заливке эпоксидной смолой и обработке на токарном станке.

При распиле пня существовала большая вероятность распада кругляка на части, но тут автору повезло. Ну а если бы пенек все-таки и развалился бы, то это совсем не страшно, так как можно приклеить все частями к основанию из фанеры.

Далее отпиливаем все лишнее, придав заготовке форму окружности.

Затем прогоняем изделие через барабанно шлифовальный станок, чтобы задать нормальные параллельные плоскости для приклеивания заготовки к основанию и экономии в дальнейшей заливке, то есть чтобы не лить смолу в ненужные полости, а заливать только трещины.

При шлифовании на таком станке всегда следует разворачивать заготовку при каждом проходе, чтобы волокна не скалывались внутри трещин в одну сторону. Барабаннику скалывания не свойственны, но для мягкой потасканной липы такой эффект может присутствовать.

Далее из 6-ти миллиметровой фанеры вырезаем основание для заливки. Окружность следует делать на несколько сантиметров большего диаметра, чем сама заготовка.

Затем приклеиваем заготовку к основанию и задаем форму для заливки при помощи малярного скотча в пару оборотов.

Как видим, 10-миллиметровый скотч как раз перекрыл толщину заготовки. Далее все по классике, герметизация с помощью силиконового герметика с последующим втиранием пальцем. Таким образом отсутствие течи гарантированно практически на 100 процентов.

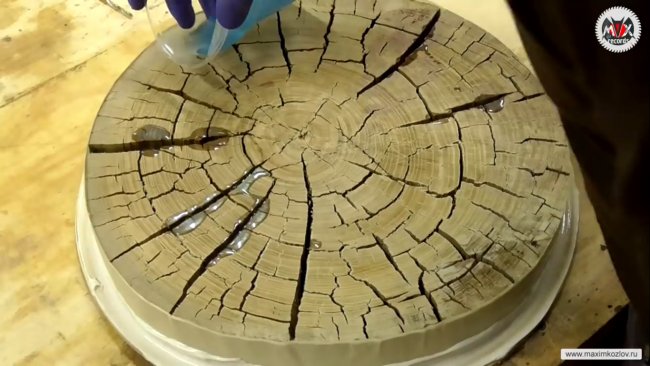

Первой партией в этот пенёк пошли остатки смолы от другого изделия. Замес был произведен с добавлением металлического пигмента.

Продолжать заливку было решено тем же составом. Металлический пигмент дает довольно неплохой эффект.

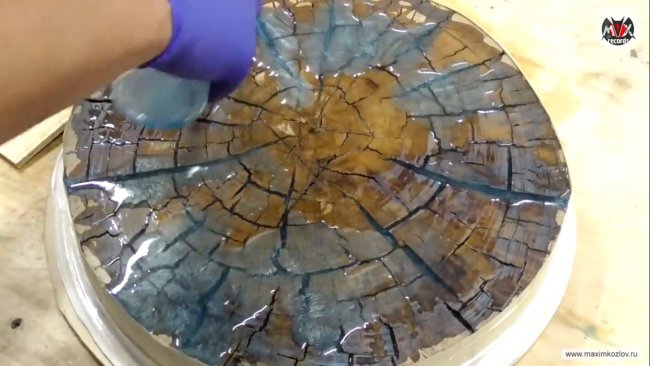

Спустя 24 часа изделие было полностью готово к обработке. Освобождаем заготовку от герметизирующих элементов и отпиливаем лишний диаметр подложки, которая просто напросто не подошла бы в токарный станок по максимальному диаметру, а диаметр заготовки между тем составлял около 360мм.

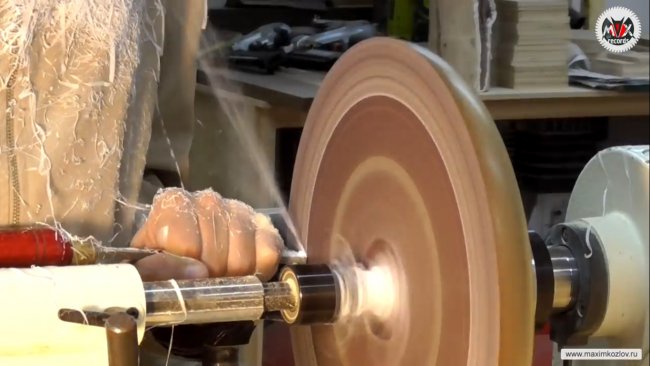

Затем прикручиваем нашу заготовку к планшайбе и устанавливаем в станок.

Буквально с первых минут точения было понятно, что работа предстоит не простая. Липовый пенек, который пробыл несколько лет под всеми дождями и снегами, не сказать, чтобы сгнил по всему верхнему слою, который был залит, ну как минимум превратился в нечто похожее на вату. Из-за этого заготовка довольно сильно скалывалась.

Освободив заготовку от фанерной подложки, мастер был приятно удивлен качеством проливки смолы, которая заполнила собой абсолютно все микротрещинки. Скорее всего такое произошло именно благодаря рассохнувшейся структуре древесины, и смола смогла пролиться повсюду, иначе в данном случае для получения идеального результата потребовалась бы камера избыточного давления.

Но настолько рыхлая структура дерева в данном случае не в нашу пользу и собственно уже при внешней проточке можно заметить, что точится вся эта история ни как липа со смолой что по твердости примерно одно и то же, а куда хуже, при этом довольно быстро сажает резцы.

Следующий этап – шлифование. Шлифовать тут пришлось прилично, 40-ой абразив даже приходилось вминать через деревянный брусок чтобы усилить эффект. Единственное, периодически приходилось остужать заготовку сжатым воздухом, чтобы не растрескалась смола, заодно продувая рытвины.

Если бы на станке присутствовал бы реверс, то с ним весь процесс сократился бы раза в два точно. Но тем не менее все сколы были побеждены и наконец-то можно посмотреть, как все это будет выглядеть под маслом.

Тунговое масло при всей своей густоте впитывалась в торец рыхлой липы как в губку и просило еще и еще. После пары слоев было решено, что для первой стороны все же хватит. Далее автор приступил к покрытию изделия воском.

Обратите внимание, что уступ под патрон заранее покрывать маслом никогда не стоит, чтобы заготовка на нем не проскальзывала.

Несмотря на довольно грязную и неоднородную структуру древесины, при этом частично пораженную грибком и гнильцой, в целом все выглядело очень интересно и необычно.

С внешней стороной закончили, можно приступать к внутренней проточке. Установив изделие в патрон, сначала все было как по маслу и даже весело, но длилось это не долго, пока точился чистый слой смолы и километровые конфетти, летящие прямиком в лицо, создавали отличную теплую шапку на голове.

Веселье закончилось тогда, когда весь слой смолы с поверхности нашего изделия сточился и резец уперся в нечто неведомое ранее. Собственно, точение, скобление и прочие токарные процессы просто остановились. У мастера сложилось впечатление, что он водит резцом по стеклу. А это ведь липа на минуточку.

Далее в ход пошли все резцы, которые подходили для этих задач и все они не смогли продержаться более 10 секунд. В голове мастера даже промелькнула шальная мысль, что этот пенёк проклят, но взглянув на режущую часть кромки резцов, стало ясно, что их тупит слой металлического пигмента, который осел на поверхности древесины при заливке.

Таким образом получилась довольно эффективная терка для резцов, которая убивала их буквально на глазах. Но все-таки кое-как, не выключая заточного станка, автору кое-как удалось прорваться внутрь заготовки, но проблема не ушла полностью, стало легче, но от силы в половину.

Получается, что довольно рыхлая липа пропустила металлический пигмент не только в трещины, но и в собственные поры. Вообще данный случай довольно странный, так как недавно автор точил пару изделий с довольно широкими участками смолы с таким же металлическим пигментом, но там смола заливалась между продольными слоями древесины и не могла попасть в структуру. И здесь сам собой напрашивается вывод, что именно торцевые заготовки с пористой структурой нельзя заливать смолой с металлическим пигментом.

В итоге пришлось протачивать все микроступенями. При этом давить приходилось довольно сильно.

В общем, спустя несколько часов, мастеру все-таки удалось вывести нужную внутреннюю плоскость. После этого он приступил к шлифованию.

В процессе шлифования все не побежденные при проточке рытвины были полностью устранены сороковым зерном. Правда пришлось потратить на это пару часов, получился настоящий марафон на выносливость.

В итоге полученным результатом автор остался доволен. Но тем не менее можно смело утверждать, что это был один из сложных токарных проектов. Так что вот такой эксперимент получился, плюс к опыту и в копилку знаний. Благодарю за внимание. До новых встреч!

Видеоролик автора:

Этот пост может содержать партнерские ссылки. Это означает, что я зарабатываю небольшую комиссию за ссылки, используемые без каких-либо дополнительных затрат для вас. Дополнительную информацию смотрите в моей политике конфиденциальности.

Информация

Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.