Сверлильный станок из фотоувеличителя и строительного миксера

2019-02-11, Ar Ar

Сегодня я хочу представить вам свою очередную самоделку. Это сверлильный станок, который я сделал из старого фотоувеличителя и строительного миксера "Фиолент-МД1-11Э".

Я давно хотел сделать себе сверлильный станок. Именно сверлильный станок, а не стойку для электродрели! Между этими похожими устройствами есть существенная разница - стойка лишь обеспечивает вертикаль, а сверлильный станок, обладая большой мощностью и значительным крутящим моментом при малых оборотах, позволяет сверлить отверстия достаточно больших диаметров в толстом металле (что не способна сделать дрель). Именно поэтому, в качестве силового агрегата, я решил использовать дрель-миксер "Фиолент-МД1-11Э". Так как я собираюсь в скором будущем сделать вибростол и заняться изготовлением тротуарной плитки, я изучал характеристики строительных миксеров, потому что такой электроинструмент мне для этого понадобится.. Данная модель привлекла моё внимание своими характеристиками:

Мощность 1 100 Вт

Скорость (максимальная) вращения шпинделя 600 об/мин

Кроме того, судя по многочисленным отзывам владельцев, данная модель обладает исключительной надёжностью . И, когда я приобрёл такой миксер, у меня зародилась мысль "убить двух зайцев одним выстрелом" - сделать из него и сверлильный станок тоже! )))).

Идею использовать фотоувеличитель, как почти готовую станину будущего сверлильного станка, мне подсказала статья на этом сайте, которую разместил автор под ником PORUCHIK. Тем более, что точно такой-же фотоувеличитель был и у меня в юности, и сохранился на чердаке у моего брата. Вот в таком плачевном виде он ко мне вернулся:

Итак, вот что мне понадобилось:

1. Фотоувеличитель "Таврия".

2. Дрель-миксер "Фиолент"

3. Шпилька-переходник и сверлильный патрон 16 мм.

4. Обрезки профильных труб, сечением 50 на 20, 50 на 50, 15 на 15 миллиметров.

5. Обрезки уголка 50-50-5.

6. Обрезок строительной шпильки М16.

7. Круг 8мм.

8. Кусок ламинированной фанеры толщиной 20 мм

9. Обрезки трубы ДУ32.

10. Обрезок кровельной жести.

11.Кнопка BS542 "Грибок" аварийная с фиксацией поворотная.

12. Розетка одноместная наружной компоновки.

13. диодный прожектор 10 Ватт.

14. Трос стальной, диаметром 3 мм.

15. Метизы различных видов и типоразмеров.

16. Заглушки пластиковые для профильных и сантехнических труб.

Начал я с проектирования крепления миксера к подвижной каретке. На миксере есть "посадочное место", которым он крепится к рукоятке четырьмя болтами М8.

Измерив его ширину и ширину каретки фотоувеличителя, я увидел, что миксер шире на 40 миллиметров:

Эту разницу я решил компенсировать, прикрепив по бокам каретки по отрезку профильной трубы 20 на 50 мм сечением. (Можно было использовать и 20 на 40, и 20 на 30... но у меня валялась только 20 на 50. А основное моё правило: "Используй в первую очередь то, что валяется, чтоб не пропадало!"))))).

Сама каретка выполнена из алюминия в форме "коробки". В торце имеется отверстие, диаметром 10 мм. под винт, крепящий головку фотоувеличителя. Накладки я решил закрепить по бокам винтами М8 (Для чего были просверлены по два отверстия с каждой стороны), а спереди сделать загибы и закрепить дополнительно болтом М10 с гайкой:

Чтобы накладки не сминались винтами, я просверлил в них крепёжные отверстия коническим сверлом - когда на внутренней стенке образовалось отверстие, диаметром 8 мм., на наружной оно получилось 16 мм. Через него пройдёт шляпка винта, и придерживая её отвёрткой, я затяну гайки внутри каретки. А отверстия потом для эстетики закроются стандартными пластмассовыми заглушками для трубы ДУ15 - диаметр как раз совпадает.)))

Посадочное для миксера я решил изготовить из стального уголка 50-50-5., так как высота боковой плоскости до упорного борта у миксера как раз 50 мм.

(В одной вырез сделал чуть больший, чем необходимо... Ну да и Бог с ним!))))

Просверлил (очень точно) четыре отверстия под винты, и закрепил уголки на миксере "родными" крепёжными винтами:

После этого приварил уголки-"посадочные" к накладкам. (Сперва, закрепив уголки на миксере, а накладки на каретке, сложил это вместе, стянул струбцинами и "поприхватывал". Потом разобрал и хорошо проварил с обеих сторон:

И зачистил (пока грубо, зачистным кругом)

Имеющийся в каретке роликовый механизм подъёма-опускания для моих целей не годился. Он слишком слаб:

Вместо него я решил изготовить более мощный тросовый механизм. Располагаться он будет сзади, за стойкой. И на данном этапе я решил изготовить посадочные для подшипников. Для этого я использовал обрезки водопроводной трубы ДУ32:

Отметив изолентой нужный размер, я отрезал от трубы два кольца:

И приварил их к выступающим сзади за стойку частям уголков:

После чего отрезал всё лишнее и зачистил:

На этом этапе уже можно "примерить"))))

В центрах получившихся посадочных я просверлил коническим сверлом отверстия, диаметром 24 мм. (Эх-х-х... Если бы у меня УЖЕ был станок!... А так - дрелью!.... Представляете??... Бедная моя китайская дрель!!!)))))

В них теперь можно вставить 202-е подшипники, на которых будет вращаться вал подъёмного механизма:

Теперь сам вал. Его я решил изготовить из резьбовой шпильки М16, для чего отрезал болгаркой отрезок нужной мне длины:

По моей задумке на шпильку будет одет отрезок водопроводной трубы ДУ15, который будет выполнять роль барабана для наматывания троса:

Функцию бортиков барабана будут выполнять две стандартные шайбы М16:

А за ними будут одеты подшипники №202. Внутреннее посадочное отверстие у них чуть меньше, чем наружный диаметр (по гребням резьбы) шпильки М16. Поэтому я решил немного сточить гребни резьбы - резьба всё-равно не будет нести никаких ответственных нагрузок. Так как токарного станка под рукой у меня нет, я вышел из положения следующим образом: Зажал шпильку в патрон уже установленного на недоделанную станину миксера, включил его и немного сточил гребни резьбы болгаркой с наждачно-лепестковым кругом:

После чего одел с обоих сторон подшипники. Теперь, сняв одну боковую накладку с каретки, можно установить вал подшипниками в посадочные из труб ДУ32 и установить накладку на место.

Но перед этим необходимо закрепить трубу-барабан на оси-шпильке. Так как там, где я работал, включить сварочный аппарат нет возможности, а ехать на дачу не хотелось, я придумал другой способ - просверлил одетую на шпильку трубу вместе со шпилькой в нескольких местах и забил туда штифты, сделанные из гвоздей:

Теперь нужно изготовить "штурвал". Его я решил сделать из четырёх прутков, диаметром 10 мм., имеющихся у меня в наличии и шайбы М22 увеличенной, купленной специально.

В роли ступицы выступит обрезок всё той-же трубы ДУ15:

Для жёсткого крепления штурвала на оси, я просверлил отверстие, и приварил гайку М10. На валу будет выборка, и ступица штурвала будет плотно закреплена винтом М10.

Зачистить налетевшие брызги окалины я там не смог, поэтому, просто грубо замазал это место просроченной на четыре года автошпатлёвкой, стоящей у меня на полке)))))

С подъёмным механизмом пока закончим. Займёмся усилением самой станины.

Вертикальная штанга пустотелая, выполнена из алюминия. Хоть толщина стенок и довольно большая, но для моих целей она довольно хлипенькая.(я же делаю не стойку для дрели, а мощный станок). Да и крепление стойки к столу выполнено тремя винтами М6, закрученными в алюминий. Это тоже никуда не годится...

Усилить стойку я решил тремя профильными трубами 15 на 15, поместив их внутрь алюминиевой штанги.

Чтобы усилить узел крепления штанги к столу, я приварил эти трубы к листу металла, толщиной 8мм. (Этот кусок валялся у меня в "металлоломе") :

Между собой их тоже скрепил сваркой:

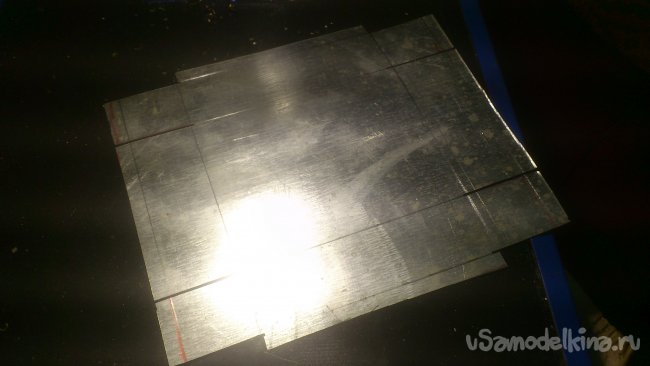

Внутренняя полость алюминиевой штанги имеет ширину 16 мм. Чтобы плотно расклинить внутри мою "арматуру", я вырезал из "металлолома" полосу металла, толщиной 1 мм:

Одел штангу на армирующую конструкцию, и забил внутрь полосу:Для более плотного соединения "в монолит" заполнил внутри всю конструкцию эпоксидным клеем. (Не фотографировал по причине грязных рук))))

Теперь стол. "Родной" столик фотоувеличителя, выполненный из ДСП, толщиной 16 мм (которому, к тому-же, больше 30-ти лет))), не годился для моего станка. Новый стол я решил выполнить из куска ламинированной влагостойкой фанеры, толщиной 20 мм.

Такая фанера очень крепкая, и я часто использую её в самоделках. Стоит она достаточно дорого, но я не покупаю её специально. Всё, что нужно - подъехать на ближайшую стройку, где ведётся строительство дома с монолитным каркасом и спросить обрезки, или снятую опалубку.)))). При случае я всегда набираю полный багажник))).

Новый столик я сделал больше старого. Вырезав необходимый размер, я просверлил монтажные отверстия под крепление стойки:

По периметру стола прикрутил планки из ДСП, подняв стол на 5 сантиметров на этих "ножках":

Просверлил в углах нижней опорной плиты четыре ответстия. Стойку закрепил, болтами М10:

Кроме этого, её нужно закрепить "родными" винтами М6. Так как ввинчиваются они в алюминий (А винты всё равно нужно менять), я решил использовать винты значительно большей длины, накрутив на них гайки, которыми уже зажал "со всей дури" )))) Благо, у меня "под столом" есть пять сантиметров пространства до опоры. Пусть торчат!)))):

(Поясню для тех, кто не знает, или не понял смысл этого метода. Заворачивать винт с большой силой в алюминиевую резьбу - достаточно проблематично. Резьба при этом легко срывается. А вот, если ввернуть до конца резьбы (до упора) шпильку, а уже по ней с усилием гнать гайку - резьбовое соединение в алюминии остаётся статичным, сорвать резьбу невозможно, а вырвать её всю , даже из алюминия, тоже сложно... Вот мои длинные винты и выполнили роль шпилек.)

Для крепления и натяжки троса я использовал обычный болт с гайкой М8. Под шляпку болта, для крепления в нём троса, одел уголок, который вырезал из обрезка профильной трубы:

Сверху трос тоже необходимо закрепить. Для этого я сделал кронштейн из попавшего под руку, обрезка профильной трубы 50 на 50. Он сразу был даже с "косым краем")))

Закрепил я его в верхней части стойки двумя болтами М6, просверлив под них в стойке необходимые отверстия:

Сам трос нашёлся в коробке с остатками материалов после изготовления луков и арбалетов:

Вновь займёмся столом.

В передней части стола.сверлим отверстие под "аварийный грибок".

У меня валялись подобранные где-то вот такие металлические элементы.

Видимо, в прошлом это были детали какого-то стеллажа, или аппаратной стойки. Я решил обрамить ими края столика. Ведь торцы фанеры будут оббиваться металлическими заготовками, если этого не сделать.

Примерял уголки на свои места, очертил карандашом, и, при помощи моего самодельного инструмента прорезал по этим линиям, и снял несколько слоёв с фанеры - металлическую окантовку необходимо утопить заподлицо, иначе в неё будут упираться длинные заготовки и нарушится перпендикуляр сверления.

Закрепил окантовку шурупами с пресшайбой, подложив шайбы М6.

И ещё один момент, с которым я столкнулся: шнур! Дело в том, что я не хочу включать и выключать станок "родной" кнопкой миксера. Это не удобно, и, что немаловажно - не безопасно!. Мощность в станке достаточно высокая, даже избыточная! На этапе испытаний я сверлил металлический швеллер сверлом 16 мм, и в конце у меня вырвало из рук заготовку, хотя я был готов к закусыванию при выходе сверла. Я тогда выдернул вилку из розетки, но, помню то ощущение, когда видишь вращающуюся на сверле тяжеленную железяку и ждёшь, куда же она с огромной скоростью улетит, если вдруг сорвётся.)))) А сам в это время нагибаешься к розетке, подставляя свою голову на возможную траекторию полёта швеллера!)))))

А потому, любой станок в передней части должен иметь "красный грибок" - кнопку аварийной остановки, которую, даже если накрутит на сверло рукав, можно нажать животом))))...

В то-же время, я не хочу "накрепко привязывать" миксер к станку! Я же не собираюсь работать им постоянно и профессионально! Он будет мне нужен и как миксер, и как станок - отсюда следует, что он должен легко отсоединяться...

Чтобы решить эту проблему, я закрепил сзади под столиком розетку наружной компоновки.(задняя стенка у меня предусмотрительно "утоплена". Теперь миксер, после установки на станину, можно просто включить в эту розетку, родную кнопку зафиксировать, а включать-выключать его грибковой кнопкой в передней части. (Станина для этого будет иметь свой собственный шнур, которым будет включена в сеть.)

Но вот, шнур миксера! Он слишком длинный и может попасть под тросы при перемещении каретки. Для того, чтобы этого избежать, я изготовил направляющую для кабеля из профильной трубы 15 на 15. Согнул её на своём самодельном трубогибе, и сделал по верхней плоскости прорезь, которая в конце переходит на боковую плоскость.

Вставляю её в торец накладки и укладываю в неё кабель. Теперь при опускании каретки от ложится далеко от тросов:

Почти готово. Разбираем, красим...

После покраски - "причёсываем", как я называю этот процесс)))) Забиваю пластиковые заглушки везде, где есть открытые торцы. Круглыми закрываю "закладочные отверстия" болтов крепления накладок.

При помощи тех-же заглушек для трубы ДУ15 решаю сделать "набалдашники" на концах рукояток штурвала. Использую не традиционно - они предназначены для забивания внутрь, я же их одеваю наверх (Для плотности пришлось подмотать немного изоленты... (Жаль, не нашлось эпической-синей!!! Применил зелёную)))):

Наверх одеваю отрезки термоусадочной трубки и обсаживаю феном:

Станку обязательно нужна подсветка. Для этого я приобрёл маленький десятиваттный диодный прожектор:

Так как миксер вынесен вперёд, то между ним и кареткой достаточно места для размещения прожектора. Ничего даже не пришлось переделывать. Я просто подложил монтажную скобу прожектора под центральный винт крепления накладок к каретке, снабдив его широкой (увеличенной) шайбой:

Такое размещение прожектора оказалось очень удобным - ярко освещается именно рабочая зона. При этом, никакой вероятности, что вам "светанёт в глаза". Его кабель я проложил внутри накладки и вывел сзади в ту-же направляющую, в которой укладывается и кабель миксера. Поднял каретку на полную высоту и пропустил кабель в просверленное сзади отверстие под столик, а там скоммутировал с питающим кабелем станка (длинный ПВС))) через выключатель, который разместил на переднем торце стола справа...

С этим случился небольшой конфуз))). Просверлил отверстие под выключатель, который нашёлся в запасе:

И тут, под ногой что-то хрусь)))). Смотрю - моя кнопочка))). Она со стола упала, я на неё и наступил...

Хм-м-м... Второй такой нет... Поставил "временно" ту, что смог найти...Но она чуток меньше... Пришлось изоленточки подмотать))):

Потом, типа... куплю и поменяю!...(Ой...Чёт самому слабо в это верится!))) Ничего нет более постоянного, чем временное... Тем более, если оно исправно работает..))))

Как уже говорил, миксер у меня включается в розетку, расположенную сзади под выступом стола. (Пришлось её немного подрезать...Не влезала.

А излишек кабеля при поднятой на максимум каретке, наматывается сзади (под столиком) с одной стороны на торчащий болт крепления стойки, который я снабдил гайкой и увеличенной шайбой, с другой - на специально ввинченую пару шурупов с прессшайбой:

Включение/выключение станка производится "грибковой" кнопкой в центре передней части стола:

Кнопка поворотная. Т.е., для того, чтобы включить станок, необходимо провернуть "грибок" по часовой стрелке. (Что исключает случайное нажатие). А вот для выключения достаточно просто на неё нажать.

Ещё я решил использовать с пользой пространство между миксером и штангой. Несущие уголки образовали там некое подобие короба... Только без дна))))

Вот туда я решил сделать коробочку. Сначала сделал прототип из бумаги:

Потом, по этому шаблону, сделал коробку из обрезка кровельной жести:

К днищу коробки прилепил магниты, которые были в наличии:

Теперь патронный ключ не будет бренчать от вибрации)))):

Маслёнка - тоже необходимый атрибут сверлильного станка. Только вот...Она у меня пластмассовая:

Но я нашёл выход - хорошенько обезжирив, приклеил к днищу маслёнки большую шайбу горячим клеем.

Теперь и она плотно может стоять в коробке станка, прилипая дном.

Вот такой станок у меня получился. Для того, чтобы "вывести перпендикуляр", я установил в патрон ровный пруток,и, прикладывая к нему угольник, подкладывал шайбы под болты крепления стойки к столу. Их четыре - в каждом углу. Это мне позволило точно добиться прямого угла между сверлом и столом во всех плоскостях.

При таких мощных нагрузках выявились серьёзные люфты. С ними я справился, подложив сзади в каретку алюминиевые уголки:

А в передней части - полосы фторопласта. (Не сфотографировал. А теперь их уже не видно))). При этом сделал настолько плотно, что одевать каретку на штангу пришлось при помощи пресса, силиконовой смазкой. После того, как одел и собрал лифтовый механизм, разработал, гоняя "вверх-вниз"

Немного юмора... Был у меня в юности знакомый. Ездил, сколько я его помню, на мопеде "Рига-7". Потом я его не видел лет десять, а когда приехал в деревню и встретил, то пошутил :"Ух-ты! Вася!! У тебя другой мопЭд!"... Он ответил, что мопед - тот-же!!!. Я говорю: "Врёшь! Тот был "Рига 7", а это - "Рига 11"... Он отвечает "Так это я раму с колёсами поменял!"... Говорю: "Так и мотор там у тебя был "Д-5" с маленьким "магнето"... А у этого - большое! Это "Д-6", или "Д-8"... Он говорит: " Так мотор я ещё раньше поменял!". ![scratch]()

....Вот оно как!!! Другая рама, колёса, и двигатель...А мопед - ТОТ-ЖЕ!!!![xaxa]()

...Вот и у меня примерно так-же: сделал станок из фотоувеличителя! При этом поменял стол, переделал каретку и штангу, заменил подъёмный механизм... Амопед тот-же .... станок - из фотоувеличителя...))))

Честно говоря, если бы делал "с нуля" - было бы проще))))

....Вот оно как!!! Другая рама, колёса, и двигатель...А мопед - ТОТ-ЖЕ!!!

...Вот и у меня примерно так-же: сделал станок из фотоувеличителя! При этом поменял стол, переделал каретку и штангу, заменил подъёмный механизм... А

Честно говоря, если бы делал "с нуля" - было бы проще))))

Испытания показали, что мощность станка избыточна. Он легко сверлит сверлом 16 мм (!!!) толстый металл, даже если сбросить обороты наполовину шим-регулятором. При сильном прижиме обороты не изменяются.

При этом из под сверла выходит вот такая длиная стружка:

Думаю, нужно будет подумать над самодельным координатным столом с тисками для него - как говорил уже, у меня вырвало из рук швеллер при испытаниях. Да и тогда, если координатный стол будет достаточно крепким, можно будет его использовать в качестве фрезерного. Ведь подшипники шпинделя миксера рассчитаны на очень значительные радиальные нагрузки.

Источник

Этот пост может содержать партнерские ссылки. Это означает, что я зарабатываю небольшую комиссию за ссылки, используемые без каких-либо дополнительных затрат для вас. Дополнительную информацию смотрите в моей политике конфиденциальности.

Информация

Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.