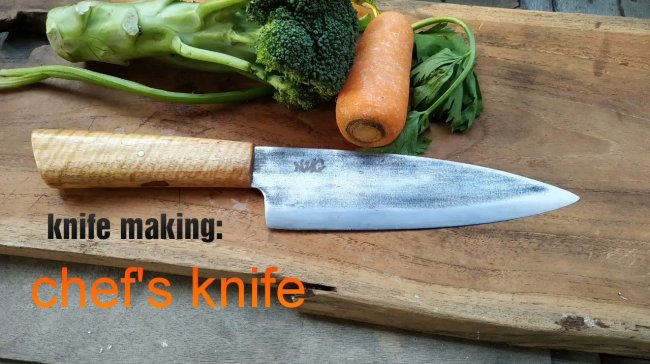

Привет всем любителям поработать со сталью, сегодня мы рассмотрим, как изготовить нож для шеф-повара. Хороший нож должен быть изготовлен из углеродистой стали, которая не будет ржаветь, будет устойчива к царапинам, а лезвие должно быть острым и должно долго держать заточку.

Отлично сталью для изготовления ножа является сталь марки К110. Такая сталь имеет в своем составе 1.5% углерода, что делает возможным закалить лезвие до высокой твердости. А также в стали есть до 12% хрома, который препятствует окислению и ржавлению стали. Благодаря этим и другим добавкам сталь К110 и получила отличные качества, необходимые для изготовления качественного кухонного ножа. Сам по себе нож изготавливается довольно просто, если вас заинтересовал проект, предлагаю изучить его более детально!

Материалы и инструменты, которые использовал автор:

Список материалов:

- заготовка из стали К110;

- дерево для ручки;

- латунные стержень (для штифта);

- эпоксидный или другой клей;

- мало для пропитки древесины.

Список инструментов:

- ленточная шлифовальная машина;

- болгарка;

- сверлильный станок;

- наждачная бумага;

- напильники;

- печь и масло для закалки;

- заточные камни;

- приспособа для травления рисунка (по желанию).

Процесс изготовления самоделки:

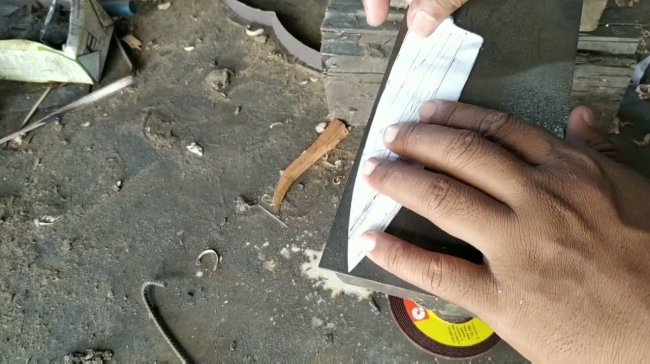

Шаг первый. Основной профиль

Первым делом нам нужно найти шаблон ножа, лучше всего поискать в интернете уже готовые шаблоны кухонных ножей. Если вы точно знаете, каким должен быть кухонный нож, чтобы им было удобно пользоваться, можете начертить дизайн и сами. Шаблон вырезаем из бумаги или из картона, ну а далее маркером обводим шаблон на стали. После этого можно проступать к резке, для работы автор использует болгарку. Вырезаем пока только примерный профиль, до конца мы его доведем путем шлифовки.

Шаг второй. Шлифовальные работы

Далее приступаем к шлифовальным работам, нам нужно обработать клинок по контуру, для работы автор использует самодельный гриндер. Также грубые работы по шлифовке можно провести при помощи болгарки и шлифовальных дисков, обычно финальные работы проводят вручную, напильниками и наждачной бумагой.

Помимо этого, автор также решил сделать спуски на ноже, все это делается на глаз. Но точить лезвие пока не нужно, его минимальная толщина не должна быть менее 2 мм. Если сталь будет тонкой, она прогорит при закалке и клинок будет испорчен.

Шаг третий. Термическая обработка

В качестве термической обработки автор провел закалку ножа, а точнее, только лишь его лезвия. Для этого клинок раскаляем до красного свечения, а если в печи можно контролировать температуру, она должна быть в пределах 1030-150 градусов Цельсия. При правильной закалке и отпуске твердость стали составляет 63 HRC.

Автор разогретый клинок лезвием погружает в масло, в итоге лезвие у нас получается очень твердым, а сам по себе клинок будет устойчив к раскалыванию. Конечно, по всем правилам закаленную сталь К110 принято еще отпускать, температура отпуска составляет 300-400 градусов Цельсия. Проверяем напильником, получилось ли закалить сталь, металл не должен царапаться.

Шаг четвертый. Тонкая шлифовка

После закалки сталь будет в окалине, обрабатываем нож на ленточной шлифовальной машине, автор не шлифует металл до блеска, по задумке он немного с темным налетом. Более тонкую обработку осуществляем вручную при помощи наждачной бумаги. Бумага понадобится с мелким зерном, а чтобы она хорошо работала, используем мыльную воду. Благодаря воде абразив очищается от пыли и прекрасно работает.

Шаг пятый. Рукоять

Приступаем к изготовлению рукояти, а рукоять у нас будет цельной. Для начала ищем брусочек из красивой породы древесины. В заготовке нам нужно прорезать глухое щелевое отверстие под хвостовик ножа, тут нам понадобится помощь дрели или сверлильного станка. Сверлим ряд отверстий, а потом растачиваем отверстие при помощи специальной маленькой пилки. При желании щелевое отверстие можно и прожечь, раскалив хвостовик ножа.

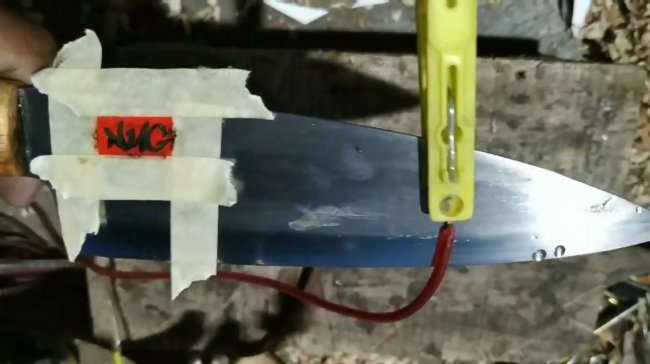

Заготовку рукояти устанавливаем на клинок, тут нам понадобится хороший клей, лучше всего использовать эпоксидный. А чтобы не вымазать клинок клеем, заматываем его малярной лентой. В рукояти также сверлим отверстие

Когда клей высохнет, вооружаемся ножом для резьбы по дереву и срезаем лишнюю древесину с рукояти, задавая нужный профиль. Далее производим шлифовку рукояти, тут можно справиться и вручную, при помощи наждачной бумаги, а грубую обработку можно провести и на ленточном шлифовальном станке.

После тонкой обработки наждачкой пропитываем рукоять маслом для защиты от воды. Теперь нож почти готов.

Шаг шестой. Заточка

Хорошо закаленную сталь можно хорошо наточить, для заточки до лезвенного состояния используем заточные камни, их нужно смачивать водой, так они очищаются. Также можно использовать специальный ручной заточный станок, такие продаются в Китае. У автора нож получился очень острым, он легко и чисто режет бумагу, ничего уже не говоря о продуктах.

Шаг седьмой. Рисунок

При желании на клинок можно нанести рисунок, надпись и так далее. Автор наносит рисунок электрическим путем. Закрашиваем участок металла и вырезаем рисунок, ну а далее в дело вступает солевой раствор и электричество. Чем дольше идет реакция, тем глубже будет узор.

Вот и все, теперь нож полностью готов. Он отлично смотрится и имеет отличные режущие характеристики. Надеюсь, вам проект понравился, и вы нашли для себя полезные мысли. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Запрещено создание и применение в качестве холодного оружия, согласно ст223.4 УК РФ грозит лишение свободы до двух лет!