Приветствую ценителей хороших ножей. Представляю вашему вниманию качественный и красивый нож, который можно сделать своими руками. Такой нож можно вполне использовать как охотничий, с помощью него можно запросто ошкурить дичь и не только. Клинок острый, крепкий, устойчив к ржавчине, а ручка удобна, красива и не боится сырости.

Изготавливается такой нож из стали 1070 толщиной 5 мм. Эта сталь относится к инструментальным, распространена заграницей. Металл хорош тем, что он стоит недорого, его легко достать, а ножи неплохо режут. Лучше всего брать сталь 1095, она содержит больше углерода, нож будет дольше держать заточку. Еще эти стали хороши тем, что они очень легко закаляются на глаз в домашних условиях, для закалки используется масло. При желании можно выбрать подобную марку стали с добавками, которые будут препятствовать ржавлению, к примеру, с хромом. Итак, рассмотрим более подробно, как же сделать такой нож!

Материалы и инструменты, которые использовал автор:

Список материалов:

- сталь 1070 (или подобная);

- эбонит;

- пластинки из алюминия (или другого металла для вставок);

- кусок дерева для ручки (автор использовал оливковое дерево);

- листовой металл для передней части ручки;

- эпоксидный клей;

- масло для пропитки дерева.

Список инструментов:

- ленточная шлифовальная машина;

- сверлильный станок;

- полировальный станок;

- зажимы;

- наждачная бумага;

- ленточный отрезной станок;

- кузнечная печь, духовка, масло для закалки;

- чертежные принадлежности, бумага (для шаблона).

Процесс изготовления ножа:

Шаг первый. Вырезаем основной профиль

Сначала сделаем шаблон будущего ножа или скачаем его на нашем сайте. Автор его для начала сделал из бумаги, а потом изготовил аналогичный из картона. Если вы печатаете шаблоны на принтере, их просто можно приклеивать к заготовке. А если принтера нет, лучше сделать один шаблон из картона или другого материала для многоразового использования.

Обводим шаблон маркером и приступаем к резке. Наилучшим образом для этих целей подходит ленточный отрезной станок. Он не образует искр, не перегревает металл и так далее. В крайнем случае, вы вполне сможете справиться с этой задачей и при помощи болгарки, но после этого предстоит много шлифовки.

Шаг второй. Шлифовка и скосы

После резки профиль ножа нужно привести до окончательного варианта. Хорошенько его обрабатываем по контуру при помощи ленточной шлифовальной машины. Если такой нет, проходимся напильниками, бормашиной и наждачной бумагой.

Далее настало время сформировать скосы на ноже. Тут важно помнить одно правило – перед закалкой лезвие точить не стоит, поскольку при высокой температуре в районе тонкого участка металла выгорают легирующие элементы и сталь превращается в обычный сырец. Оставляем толщину лезвия как минимум 2 мм.

Чтобы скосы получились качественными, заранее определитесь с их шириной, обычно нужные линии чертят с помощью штангенциркуля. Также чертим центральную линию вдоль лезвия, в итоге разделяя его на две половинки. Чтобы все было хорошо видно, закрашиваем этот участок маркером. А далее берем сверло диаметром 5 мм (как и толщина нашей заготовки) и проводим линию. Приступаем к шлифовке, автор работает на ленточной шлифмашине от руки, периодически охлаждая клинок в воде. Вообще для этого используют специальные фиксаторы для клинков, что позволяет делать работу быстрее и качественнее.

Шаг третий. Закалка

Можно приступать к закалке клинка, для этого смотрим режимы закалки для выбранной марки. Температура закалки стали 1070 соответствует в районе 830°C, заготовка при этом светится красным цветом. Автор разогревает на глаз клинок в своей печи, а затем охлаждает клинок в масле. Если закалка удалась, металл не должен браться напильником. Обращайтесь на этом шаге с клинком аккуратно, металл будет хрупок и клинок запросто может рассыпаться, если упадет на твердую поверхность.

Далее следует отпуск, эта процедура сделает металл гибким, он уже не будет ломаться при падении и так далее. Для этого отправляем нож в духовку, температуру выбираем тоже в зависимости от марки стали, обычно это в районе 200 градусов Цельсия. Греть металл нужно примерно час-два, все зависит от толщины клинка и марки. Далее выключаем духовку и даем ей плавно остыть вместе с ножом в закрытом состоянии. Если отпуск удался, клинок будет соломенного цвета.

Шаг четвертый. Заготовка для ручки

Приступаем к изготовлению ручки. Она у автора комбинированная и состоит как минимум из четырех материалов. В передней части ручки находится вставка из листовой стали, можно использовать также латунь или что-то подобное. Отрезаем нужный кусок и сверлим отверстие под хвостовик ножа. Далее это отверстие растачивается напильником.

Потом идет часть из эбонита, также отрезаем нужный кусок. Завершающей частью ручки является дерево, в нашем случае оливковое, оно склеивается с эбонитом через проставки алюминия или другой материал. Склеиваем заготовку при помощи эпоксидного клея, зажимаем в тисках и даем клею полностью высохнуть. Обычная эпоксидка сохнет примерно около суток.

Когда заготовка высохнет, обрезаем лишнее и сверлим отверстие под хвостовик на сверлильном станке.

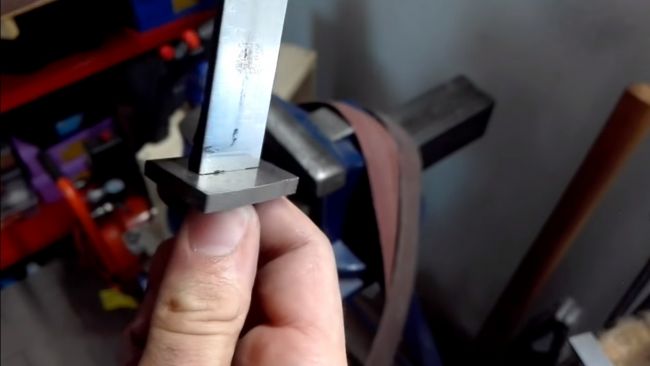

Шаг пятый. Доработка клинка

Клинок у нас закален, теперь мы его должны очистить от окалины. Производим шлифовку на ленточной шлифовальной машине, используя ленту мелкой зернистости. После этого проходимся вручную мелкой наждачкой, а далее полируем клинок до блеска. В завершении клинок можно наточить, хотя лучше это сделать, когда нож будет полностью готов. Перед установкой ручки заклеиваем лезвие изолентой, малярным скотчем и так далее, чтобы не пораниться и не вымазать клинок клеем.

Шаг шестой. Заканчиваем нож

Пришло время установить ручку, для этого разводим эпоксидный клей и хорошенько обмазываем им хвостовик ножа. Склеиваемые поверхности желательно хорошо зачистить. Автор использовал быстросохнущую эпоксидку из шприцов. Оставляем все это дело сохнуть.

Когда клей высохнет, приступаем к профилированию ручки. Это делается на ленточной шлифовальной машине, а также напильниками. Когда основная форма будет сформирована, производим тонкую обработку при помощи мелкой наждачной бумаги вручную.

В завершении нам нужно пропитать деревянную часть ручки маслом. Это нужно сделать обязательно, чтобы древесина не впитывала влагу. В противном случае древесина сразу впитает влагу, а вместе с ней и грязь. После пропитки древесина будет смотреться очень красиво. Как итог, точим нож до состояния лезвия, используя специальные заточные приспособления или мелкую наждачку.

Для такого ножа не забудьте сделать красивые ножны из кожи, это сделать его транспортировку безопасной, да и нож прослужит дольше.

Вот и все, нож готов, надеюсь, проект вам понравился. Удачи и творческих вдохновений, если захотите повторить. Не забывайте делиться своими самоделками с нами!

Источник