Самым античным и самым стойким материалом, из которого человек изготавливал клинки для ножей, был камень (см. фото вверху).

Научившись расплавлять медь и олово, человек обрел сплав - бронзу, ставшую первейшим металлом, оказавшимся пригодным для изготовления разнообразных изделий (см. фотоснимок внизу).

Несмотря на то, что бронзовые ножи в целом были приличными режущими инструментами, изготовление настоящих клинков, отличающихся качеством, началось едва лишь впоследствии того, как люди научились обрабатывать и закаливать железную руду.

Начиная со времен железного века, то есть приблизительно 1500 год до н. э., данный металл делается ядром для жизни и дальнейшего развития нашей культуры. Как считают, первейшими, кто научился промышлять железо, были хетты - народность, относящаяся к индо - германской общине.

В Европейской части нашего мира методика настоящего процесса сделалась популярна только в 4-5 вв. до н. э.

Немецкое наименование Eisen (железо) и британское iron имеют близкие корни в кельтском слоге и проистекли, по всей вероятности, от слова isara - сильный, прочный.

Согласно данным в Европейской части собственно кельты были пионерами в отрасли производства и эксплуатации оружия, чем разъясняется их господствующая роль в процессе формирования народов в первые столетия до рождества Христова.

У кого имелось оружие, произведенное из железа, те всегда в основном выигрывали в схватках.

Немного слов о самом железе.

Железо, хим. знак Fe, от лат. ferrum, в истинном виде представляет собой не твердый, относительно пластичный, блестящий металл серебристо-белой окраски.

Точка плавления - 1538° С, плотность - 7, 874 г/см.

Нынешний промышленный сплав (сталь) используется с XIX столетия, в этот же период начали облагораживать сталь. На промышленном сорте стали я детальнее остановлюсь в будущих статьях.

Чтобы знать каковы особенности присущи разнообразным видам стали, нужно произвести краткое отступление в металловедение.

Всякому специалисту, изготавливающему ножи, крайне значительно знать, особенности разных сортов сплавов, каковой он предпочел для собственного продукта.

К таковым особенностям причисляются упругость, прочность, способность к обработке, пластичность, устойчивость к металлокоррозии, годность обеспечить заточку. Не надлежит также выпускать из виду таковые особенности, как годность стали для обработки и составляющая ее цена.

Любая сталь не сможет соединять все качественные особенности.

Углеродистая сталь , скажем, за счет своей структуры легко точится, однако при этом чрезвычайно слабо живуча к ржавчине. Ножи из углеродистой стали, произведенные с использованием порошковой металлургии, неплохо сохраняют режущие свойства и мало подвержены коррозии и, однако в то же время тяжело поддаются обработке, отчего процесс обработки такого сплава весьма тяжел и обходится довольно дорогостояще.

Сплав для производства клинков, можно разбить на 2 класса: легированные и углеродистые.

Углеродистые стали

Каждый сплав, содержащий 0, 5% углерода , определенно приемлем для производства клинков и закаливается.

Сплав при содержании углерода свыше 1, 7% не поддается ковке, прочих составных элементов сплавленной стали таких как хром, молибден, марганец, ванадий практически нет.

Особенностью углеродистой стали является ее подверженность термической обработке, то есть, обладая обширным температурным диапазоном нагрева, позволяет ошибки специалиста в ковке и закалке не замечать.

Углеродистая сталь в не закаленном состоянии неплохо поддается многообразным видам обрабатывания (опиливание, сверление, обработка и т. д. ).

Лезвие из подобного сплава в последствии заточки бывает острейшим, в результате мелкозернистой структуры карбидов железа.

В итоге вышеуказанное обозначает следующее: после эксплуатации ножа его надо чистить от грязи и немного обработать маслянным составом. Однако самый наилучший уход не предотвратит формирование на углеродистой стали коррозии, в результате контакта с кислотами.

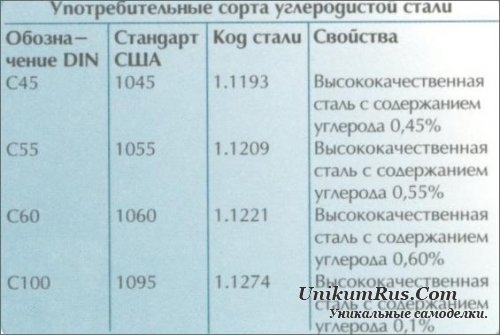

Определением DIN маркируют углеродистую сталь.

В частности: С50. Литера С обозначает Carbon (углерод), 50 - содержание углерода 0, 5%.

Стали легированные

Безупречный материал для производства клинков – это легированные промышленные стали.

Легированные стали отличаются совершенными качествами: прочность и возможность обеспечивать режущие свойства, коррозионная устойчивость (содержание хрома свыше 13% ). Предпочтение стали зависит, от того, для каких задач определёно задуманное изделие.

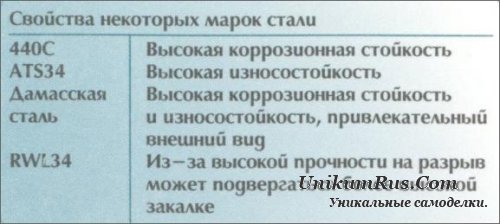

Если требуется значительная стойкость к коррозии и в то же время великолепная возможность к подтачиванию, то надлежит предпочесть сталь 440С, которая используется для ножей подводного плавания и охотничьих. Сталь 440С обладает лучшими показателями на коррозионную стойкость.

Для изготовления качественных клинков применяется сплав ATS34 , ввиду превосходства его в износостойкости, однако он немного уступает сплаву 440С в износоустойчивости к каррозированию.

Сплавы, выработанные с помощью порошковой металлургии, различаются значительной износоустойчивостью, они прекрасно закаляются и вместе с тем имеют отличную вязкость - особенность, какую можно желать сплаву для производства клинков. Данные сплавы (стали) преимущественно применяются в изготовлении клинков.

Изготовление стали с использованием порошковой металлургии довольно дорогая операция. В ходе технологического процесса жидкие расплавленные элементы сплава распыляются в нейтральном газе или вакууме, дальше, пребывая в тестообразном состоянии, спрессовываются под значительным давлением и при высокой температуре.

В результате процесса элементы сплава быстро связываются, однако в расплавленном состоянии и при довольно высокой плотности перемешать их невозможно. В данном процессе карбиды приобретают конфигурацию небольших шариков почти что равной величины, потому благодаря мелкозернистой структуре сталь, выработанная с помощью предоставленной технологии, неплохо полируется.

За счет вязкости и сопротивлении на разрыв сплав РМ обладает большей границей прочности лезвия на излом, чем обыкновенные марки стали.

Настоящее качество дозволяет испытывать подобный сплав более значительному уровню закаливания, а настоящее значит, что лезвие ножа может статься острее.

Сплав RWL34, состав которой такой же, как у традиционной стали ATS34, можно без особенного риска закаливать на три единицы выше (по шкале Рокуэлла), а неплохие механические качества данного сплава разрешают уменьшить угол заточки лезвия на 3 градуса. В результате более острый клинок лучше сохраняет режущие свойства и более крепок на излом.

Порошковая металлургия применяется в самолетостроении, к примеру при производстве отдельных деталей турбин, испытывающих максимальные нагрузки. Высокую температуру, появляющуюся в «горячих» узлах реактивных двигателей, могут выдерживать только лишь сплавы, сделанные методом порошковой металлургии.

Сталь РМ за счет ее трудоемкого производства ценнее, чем сплав, созданный обыкновенным литьем.

Вязкость и износостойкость выпущенной марки стали в существенной степени утяжеляют ее обработку, что влечет к увеличенному износу инструментов и абразивных лент. Все настоящие факторы, воздействуют на ЦЕНУ клинков, сделанного из этого суперсплава.

Составные элементы стальных сплавов и особенности

Зачем вообще прибавляют легирующие составляющие к железу?

Имеются составы, которые в корне изменяют качество сплава.

Углерод придает сплаву твердость и совместно с железом и прочими элементами сформирует карбиды - очень стойкие металло-углеродистые объединения.

Хром придает сплаву коррозионную стойкость: при содержании хрома не менее 13% сталь становится нержавеющей. Кроме того, хром увеличивает твердость и износоустойчивость сплава.

Ванадий, скажем же, как и тантал, никель, молибден, кобальт и вольфрам, поднимает износостойкость и жесткость стали.

Обозначения сталей

Сейчас понятно как немаловажно располагать познаниями о сортах стали, прежде чем купить нож.

На ножах, произведенных на производстве возможно прочитать «rostfrei» или «stainless», что обозначает «нержавеющая сталь», порой пишут также цифры «440».

Всё же настоящие сведения дают мало информации и едва ли ли смогут помочь при предпочтении нужного ножа.

Все товарные знаки стали с обусловленным наличием хрома считают нержавеющими. Принадлежность же стали к серии 440 мало о чем говорит, т.к. стали 440А, 440В и 440С различаются по своему качеству, имеют различные потенциалы и, что также не менее значимо, имеют различную цену.

Более правильную информацию о сорте стали, к примеру, надпись DIN: Х105СгМо 17 4. указывают на особокачественных клинках.

Определить состав стали можно по обозначению DIN.

К примеру, в надписи литера X показывает высоколегированный стплав с содержанием легирующих металлов (кроме железа) не менее 5%.

Цифра, следующая за X, объясняет о содержании углерода: путем разделения предоставленной цифры на 100 можно получить содержание углерода в процентах. В нашем примере: 105 = 1, 05%.

Далее буквы означают главные компоненты сплава: Сг - хром, Мо - молибден. Конечные цифры объясняют о процентном содержании в сплаве основных элементов, то есть 17% хрома и 4% молибдена.

Так надпись DIN информирует нас о существенных свойствах той или другой марки стали.

Отдельные изготовители, указывают номер материала, взятого из кода стали.

В частности, 1. 4125. код стали 440С

Конечно эксперт и сможет разобраться ориентируясь на номер материала, то непрофессионалу это вообще ничего не говорит.

Благодаря этому, в самом деле любопытно узнать, что означает тот или иной номер.

Приведенный выше код 1. 4125 знаток в сфере металловедения дешифрует следующим образом:

- 1сообщает о материале на основе железа;

- 4 обозначает устойчивость к кислотам и коррозии (то есть хромистая сталь);

- второстепенная 1 сообщает наличии в стале молибдена.

- две конечные цифры показываются цифровым номером.

При наилучшей термообработке настоящий умелец может из посредственной по составу стали сделать клинок, обладающий прекрасными качествами. И напротив, рядовая фабричная термообработка какого-либо дорогостоящего сверх сплава приведет к тому, что клинок лишится многих особых качеств.

При тепловой обработке большую роль играют несколько условий: среда закаливания (воздух, масло или вода), температура среды закаливания, температура закалки, продолжительность закалки в установленном температурном режиме, добавки к маслу или воде, температура и продолжительность отпуска, низкотемпературная обработка в жидком азоте и т. д.

«Высшим пилотажем» термообработки может быть только лишь обрабатывание, выполненное ручным методом, требующее от умельца достаточно опыта и максимум времени, вследствие этого в фабричном хозяйстве приоизводства ножей едва ли можно натолкнуться на изделие с термообработкой подобного качества.

Это, всё-таки, совершенно не обозначает, что промышленная продукция собственно бывает только некачественной. Термообработка требует от знатока персонального подхода, что разумеется отражается на стоимости будущего ножа.

Одним из самых значительных свойств клинка является его твердость.

Клинок должен быть довольно твердым для того, затем чтобы длительное время сохранять режущую кромку, то есть быть острым и удерживать режущие качества, но твердым не до такой степени, чтобы он легко ломался. Способность сопротивления материала проникновению в него другого, более твердого материала является твердостью материала.

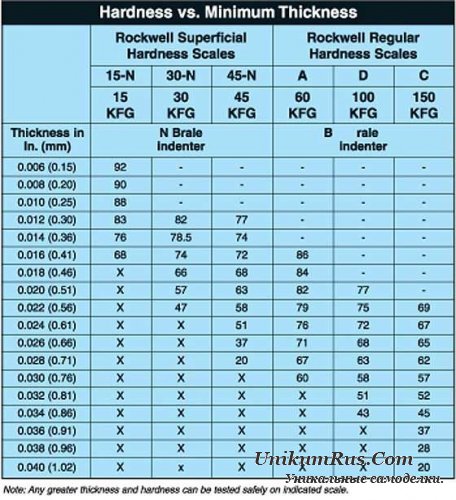

Для сталей твердость меряется в единицах по шкале Рокуэлла, сокращенно HRC.

У ножей твердость должна находиться в пределах от 56 до 62 HRC, при этом, чем больше число, тем значительнее твердость.

Алмаз, обладает твердостью в 100 единиц по шкале Рокуэлла и является самым твердым материалом.

В начале сталь должна приобрести свою отправную твердость.

Инструментальная высоколегированная сталь нагревается до температуры закалки (данная температура удостоверяется заводом-изготовителем стали), разогрев реализовывается в инертном газе или вакууме (в аргоне). Когда температура стали достигла заданной величины, изделие остужается в закаливаемой среде - это может быть воздух, вода или масло.

Углеродистые сорта стали закаливают в воде.

В мягкой среде в масле или сжатом воздухе закаливают высоколегированные стали.

Твердость стали чрезмерно велика после закалки, чтобы ее можно было немедленно использовать. Необходимая эксплуатационная твердость стали достигается с помощью отпуска, в процессе которого изделие опять-таки нагревается до температуры, которая значительно слабее температуры закалки, затем опять остужается.

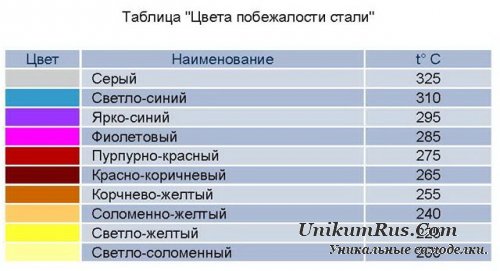

При отпуске на поверхности стали сформируется оксидная пленка, в следствии чего ее окраска изменяется, причем в зависимости от толщины изделия окраска может быть быть многообразной, что истолковывается различной температурой металла при той или иной его толщине.

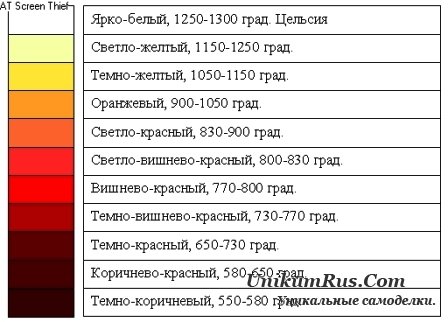

Цвет, который получает поверхность изделия в процессе отпуска, дает судить при какой температуре оно подвергалось нагреву, исходя из чего можно определить твердости стали,.

Пример

Положим, нужно обработать путем отпуска твердость углеродистой стали С90 до 58 HRC.

От производителя продающего продукцию из стали, а также из кода стали известно, что данная сталь приобретает указанную твердость при температуре ок. 350°С.

В практике имеется табличка цветов, которые приобретает сталь при определенной температуре отпуска.

Коричнево-красный цвет соответствует температуре нагрева в 250° С. Клинок из стали С90 надлежит нагревать, покуда он не приобретет данный окрас, далее его можно остудить.

Табличка с указанием тонов побежалости может сгодиться в случаях, отсутствия закалочной печи с температурной шкалой или же например, при местной закалке.

Ножи, у которых лезвие должно быть крайне твердым подвергаются местной закалке, а прочая часть клинка должна остаться мягче, для того чтобы клинок в целом был более упругим и тем самым менее ломким.

Для высоколегированных сталей температурная зона сдвигается наверх.

Строение стали можно усовершенствовать путем низко-температурной обработки в жидком азоте при температуре ок. 60°С.

Изобретение метода закалки железа стало важным шагом в истории формирования сталелитейного производства.

Первые кузнецы, совершившие это важное открытие в области литья металла, скрупулёзно укрывали технологию процесса закалки - инструменты и оружие, подвергшиеся закалке в пору их изготовления, во всем давали существенное преимущество их обладателям.

В ранних цивилизациях кузнецы пользовались значительным уважением, однако при этом ощущали и определенный ужас, так как при случае их могли обвинить в магии.

Покупая нож у которого-нибудь умельца, нужно обратить внимание на качество сплава и свойства ножа.

Иной раз клинок предназначен исключительно для того, чтобы украсить им витрину лавки, однако в качестве практического использования абсолютно не годен.

Для коллекционных клинков стоящий мастер наверняка предпочтет также сталь самого лучшего качества, к примеру сказать как нет никакого значения в том, чтобы в изделие вкладывать значительные средства, свой труд и умение, применить дорогостоящие материалы, однако при этом не экономить на стали, считающейся основой для производства клинка.

Далее в следующих статьях.