Обмотки у гитарных звукоснимателей бывают разными. Намотайте меньше витков - искажения получается небольшими, но может понадобиться предусилитель. Намотайте больше - амплитуда возрастёт настолько, что без предусилителя можно будет обойтись, но и искажения увеличатся. Выбирают звукосниматель в зависимости от того, какое произведение на электрогитаре хотят исполнить. А поручить намотку обмоток звукоснимателей автоматике поможет самоделка, которое придумал автор Instructables под ником TheBigSuleskey.

Устройство рассчитано на использование готовых каркасов, но может быть переделано на работу с любыми другими, включая 3D-печатные. Обмоточный провод сматывается с неподвижно стоящей на столе катушки, проходит через кольцо и вертикальную направляющую с несколькими отверстиями, затем наматывается на вращающийся каркас:

Собран наматыватель в корпусе из ПВХ размерами 200х120х65 мм с резиновыми ножками, самым громоздким компонентом прибора является 12-вольтовый двигатель постоянного тока с датчиком положения YC-52010. Управляется он через силовой драйвер от платы

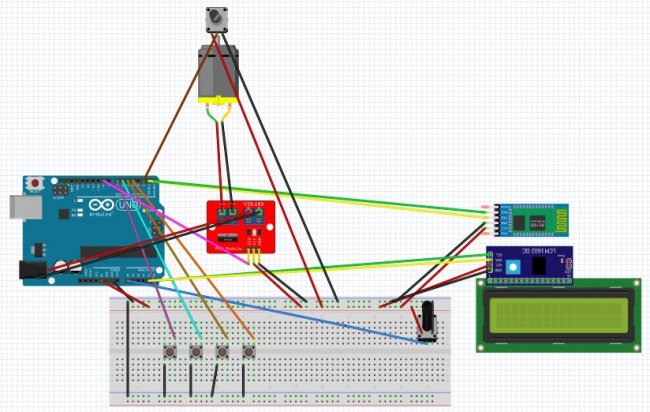

Кнопки при нажатии подтягивают цифровые входы Arduino к общему проводу, хорошо бы те же выводы подтянуть ещё и резисторами к плюсу, это улучшит помехозащищённость, но TheBigSuleskey не стал. Переменный резистор боковыми выводами подключён к плюсу и общему проводу, а средним - к аналоговому входу 0. Таким образом, напряжение на этом входе плавно изменяется от 0 до 5 В относительно общего провода.

Питается всё от 12 В блока питания от нетбука (ноутбучные не подойдут, там обычно 19 В). Поскольку нетбуки сегодня встречаются не очень часто, подойдёт блок питания для светодиодной ленты, чтобы тоже порядка 4 А мог отдать. Роутерный может не подойти, там от 1 до 2 А, двигатель может работать вяло от просадки напряжения. Arduino и драйвер двигателя запараллелены (не забываем о полярности), при этом все компоненты на плате Arduino питаются напряжением в 5 В через установленный там же стабилизатор. У некоторых современных совместимых плат стабилизатора нет, тогда надо подключить плату через линейный стабилизатор на микросхеме 7805 или плату импульсного стабилизатора (обычно на микросхеме MC34063A) от зарядки в прикуриватель. Где бы ни был расположен стабилизатор - прямо на Arduino или отдельно - Bluetooth-модуль, дисплей, датчик положения и преобразователь интерфейса из последовательного в параллельный питаются от него же.

На выходной шнур блока питания мастер припаял штекер, выдерживающий потребляемой всей схемой ток, а в корпус установил подходящее к нему гнездо. Драйвер и Arduino он подключился через выключатель. Гнездо и выключатель тоже должны выдерживать такой ток.

В Arduino он залил такую прошивку, она без поддержки Bluetooth, если вам таковая нужна, необходимые изменения вам придётся внести самостоятельно. А если Bluetooth не только не нужен, но и не планируется, соответствующий модуль можно не ставить вообще. Если двигатель вращается не в ту сторону, его надо переполюсовать, если регулятор скорости работает в обратную сторону, переполюсовать надо боковые выводы переменного резистора. Опробовав на макетной плате, как всё слаженно работает, TheBigSuleskey убрал её и соединил всё по той же самой схеме, но пайкой.

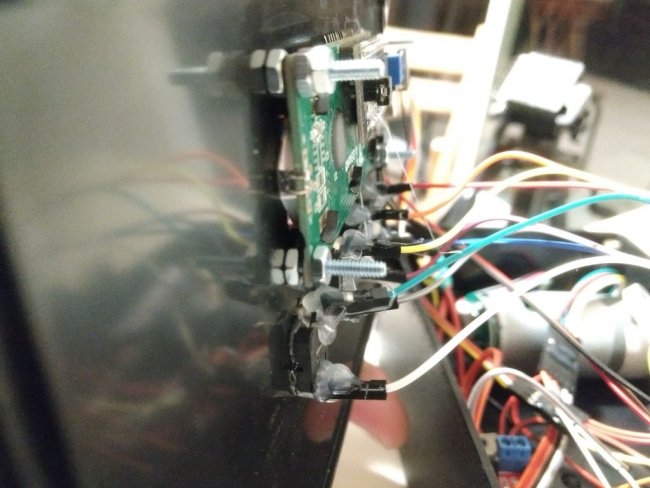

В корпусе мастер проделал отверстия для кнопок, выключателя, гнезда, вала двигателя, переменного резистора, и т.п. Он использовал для этого ручной инструмент, поскольку лазерный резак для этого подходит не любой, а только с очень мощной вытяжкой: ПВХ выделяет больше дыма, чем другие пластмассы. Приклеивая гнездо питания эпоксидкой, он проследил, чтобы она не попала внутрь. А USB-гнездо Arduino чуть подпилил. Резиновые ножки обязательны, без них корпус будет беспорядочно ездить по столу. Здесь готовая конструкция показана с разных сторон с уже установленными 3D-печатными деталями, об этом позже.

Элементы схемы с трудом, но влезли в корпус:

Пластмассу для 3D-печати можно брать любую. Заполнение малое, но стенки потолще, чтобы был запас на последующую ручную шлифовку. Перемычки с напечатанных деталей удалить.

Файлы для печати кольца и направляющей с отверстиями не приведены. Насадка на вал двигателя состоит из трёх частей: нижней, верхней и подвижной. Соединяя их вместе, мастер проследил, чтобы нижняя часть склеилась с верхней, но на подвижную клей не попал. Перед этим он поместил в соответствующие отверстия нижней части пружины от авторучек, а в выемки подвижной - магниты. У готовой насадки он слегка прогрел феном отверстие для вала двигателя, чтобы пластмасса размягчилась, надел всю конструкцию на вал и дал остыть. После этого устройство готово к проверке и использованию.