Привет, друзья. Сегодня я покажу вам, процесс изготовления одной интересной самоделки. Название этой самоделки - тарельчатый-шлифовальный станок. Нужен он для полировки, подточки и для разравнивания плоскостей больших материалов. Например нужно разровнять грани бруса и отшлифовать его. На гриндере, наждаке или шлиф-диском ит п инструментами и станками вы вряд ли достигнете идеально ровной поверхности такого материала как брус или фанера например. Сделать этот станок не сложно, если есть необходимые материалы. Если таковых нет, то это не беда. Почти на любом металлоприемнике вы найдёте необходимые материалы, которые обойдутся вам в гроши.

Так для изготовления нужно

Материалы:

1. Профильная труба 20×20×1,5мм

2. Лист фанеры 15мм

3. Кусок водопроводной трубы 50мм

4. Моторный подшипник 20×47×14

5. Шпилька М20

6. Шестеренки от КПД

7. Шкива и ремень на них

8. Двигатель от стиралки

9. Болты и гайки

Инструменты:

1. Сварочный аппарат

2. Болгарка

3. Дрель или сверлильный станок

Шаг 1. Изготовление

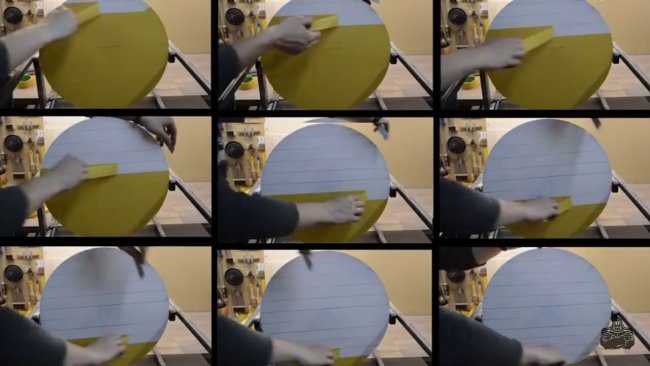

Из профильной трубы изготавливается прямоугольный каркас. Кусок 20мм трубы разрезается вдоль, на шпильку болтами закрепляются подшипники. Шпилька помещается в разрезанную трубу, труба сжимается в тисках и сваривается (вот так получился вал). От шкива отрезается выступающая часть. После на её место варится шайба. Шкив крепится на вал и на вал варятся профильные трубы. После полученная заготовка закрепляется на каркас, болтами. Теперь изготавливается площадка из профильной трубы. На площадку регулируется и крепиться двигатель от стиралки. Из болтов, гаек и шпильки делается приспособа, которая будут регулировать угол наклона шлиф-диска. На последнем этапе делается сам диск из фанеры, который закрепляется на шкиф (диаметр диска 45см). Двусторонним скотчем на диск клеится наждачка и делается корпус для всего станка. Также для пущей эстетики и функциональности, устанавливается кнопка для включения и отключения.

Шаг 2. Тестирование

На этом изготовления станка можно считать оконченным. Тестирование и изготовлении можете просмотреть на видео. В процессе изготовления автор решил не использовать шестеренки кпп, а поставил другой двигатель с меньшим числом оборотов. От себя добавлю что, если сделать стол выдвижным, то можно легко снимать и надевать новые наждачные круги.

Если есть хорошо подумать, то можно придумать много классных решений для модификации, расширения функционала и тд. Все зависит от вашего терпения, смекалки и опыта. Пишите о ваших идеях и о возможных проблемах и путей их решения в комментах. Если вы взялись за этот проект, то желаю вам удачи и поменьше ошибок. Идея не моя, а автора ютуб канала madman. Можете посетить его канал или по желанию подписаться. Автор реально красавчик, самоделки у него стоящие. А не это бурда вроде, гениальная самоделка - заходишь, смотришь, а там бурда где от плоскогубцев откручивают рукоятки и опять приваривают другим образом.

Ну на этом можно закончить.

Спс за просмотр и если статья годная, то незабываем поставить лайк.