В этой статье мастер-самодельщик, автор YouTube канала «Maxim Kozlov», покажет процесс изготовления небольшой сегментной вазочки.

Для изготовления данной самоделки автор решил применить несколько пород термодерева различной степени прожарки.

Основанием послужит обрезок термокарагача.

Ну а для сегментов отобрал пару небольших досок из недавно приобретенной партии и некоторые обрезки, так чисто для эксперимента, так как изделие вполне могло быть потеряно в процессе точения.

В качестве светлых сегментов выбор пал на термобук самой малой термлености, а для темной в дело пошел термированный канадский дуб, который своим видом и текстурой очень напоминает венге.

Огромным плюсом в сегментной токарке является цена материала. Она здесь минимальная, коротюльки и брак всегда продаются дешево, а напиливать из них бруски под сегменты можно безо всякого труда.

Во всей недавно приобретенной автором партии древесины, примерно треть состояла именно из такого материала. Мебельщикам это не годится, но в токарку или смолу идет практически все. Так что ищите местные столярки, так как там всегда есть чем поживиться в плане обрезков. Стоит учитывать также и размер производства, ведь чем оно крупнее, тем крупнее там могут быть обрезки. В данном случае сечение брусков составляет 25 на 30мм, что задавалась чертежом данной вазы, но часто можно применить сечение и меньше, что обусловлено крутостью линии изгиба вашей вазы. Поэтому в данном примере материал расходовался все же не совсем рационально, но так как это эксперимент и делался он из откровенных коротюлек. Опять же, тому что останется всегда найдется применение для отделки либо инкрустации.

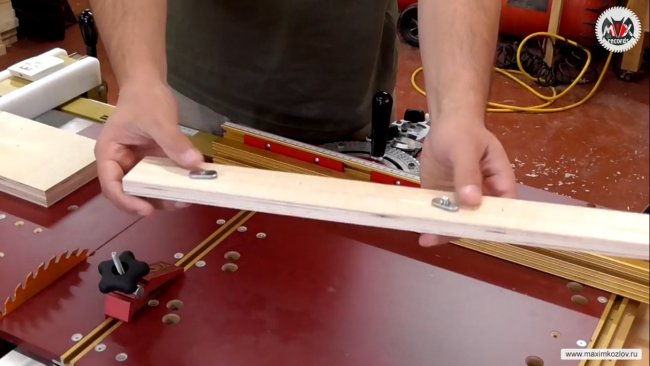

Для нарезки сегментов автор использовал подвижный стол с угловым упором. На упоре устанавливаем 10 градусов, что соответствует получению 18 сегментов в кольце. Затем необходимо зафиксировать направляющую во второй точке, чтобы получить четкую настройку на неограниченное время работы и можно приступать к нарезке.

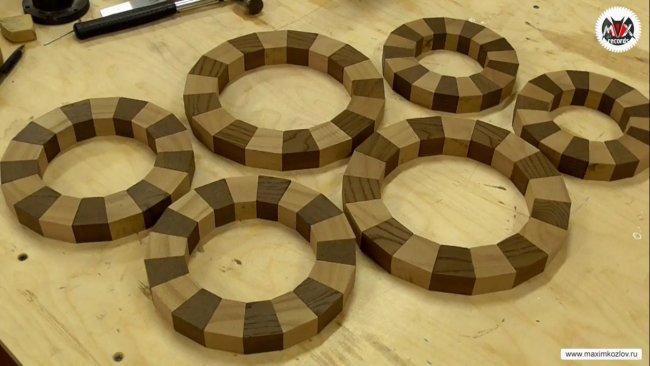

Как известно, в изделиях состоящих из разных сегментов, высшим классом является не только качество обработки, которого добиться по волокнам не так уж и сложно, а отсутствие клеевых швов. В данном случае их реально нет вообще. Таким образом можно без боязни делать кольца и по 30 и по 40 сегментов, тут вопрос уже в другом – хватит ли у вас на это терпения.

Для склеивания сегментных колец мастер приспособил своего рода накладку на рабочий стол. Ее роль выполняет небольшой обрезок от пластикового подоконника. Сам по себе он достаточно ровный, а очищать клей от него довольно легко.

Собирать сегментные изделия необходимо обязательно на максимально ровной поверхности и внимательно следить за тем, чтобы при стягивании никакие сегменты не повылезали, иначе при шлифовании заготовки мы потратим лишние время и материал соответственно.

Самый большой риск в данном случае заключается именно в склейки термодерева. Существует мнение, что клеить такой вид материала необходимо исключительно полиуретановым клеем типа PUR. Автор же решил применить Titebond II, так как при всей аккуратности руки все равно будут испачканы довольно сильно. А как известно столярный ПВА отмыть довольно просто, а вот PUR все же достаточно проблематично.

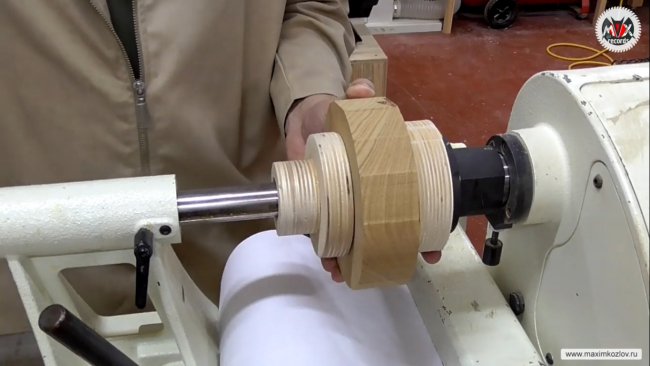

Для основания, через которое изделия для последующей обработке будет прикручиваться к планшайбе, необходимо подготовить вот такое приспособление, выполненное из трех слоев фанеры, склеенных между собой.

Фанера 100% обладает большей прочностью чем любое дерево в данном применении, так что квадратные обрезки фанеры, в которые можно вписать диаметр вашей планшайбы, выбрасывать не стоит. Прикручиваем планшайбу к фанерной бобышке и протачиваем, чтобы избавиться от биения.

Затем можно приступать к наклеиванию основания и сегментных колец.

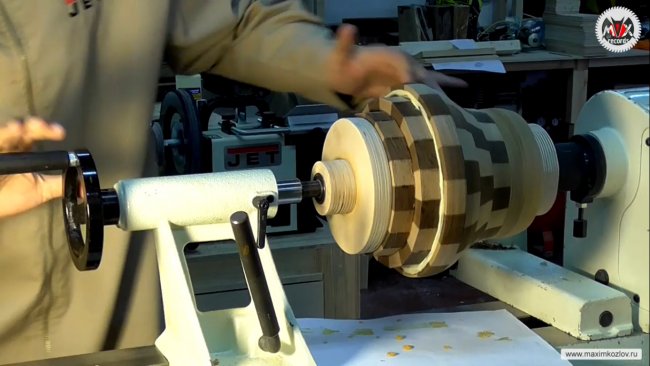

Финишную переклейку сегментных колец удобнее всего производить непосредственно в самом токарном станке, где имеется возможность крутить изделие и максимально избавляться от биений.

Роль струбцины или нагрузки в данном случае выполняет всего лишь одна задняя бабка, для которой уже достаточно давно автор изготовил группу прижимных дисков из фанеры под сегментные кольца различного диаметра.

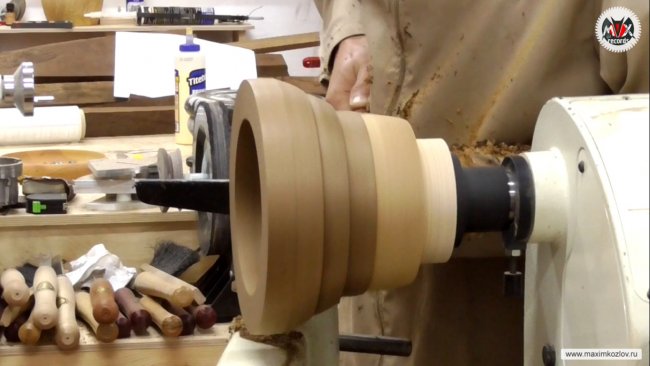

В данном случае не получилось склеить все изделие целиком, так как это всегда ограничивается физическим размером расточного резца. Но даже имея расточную достаточной длины, все равно не стоит лезть глубже стандартных 5-ти, максимум 6-ти колец высотой 25 мм, иначе существует достаточно высокий риск вибрации и как следствие полная потеря заготовки. Поэтому автор сначала приклеил 4 кольца к основанию из массива и 2 кольца отдельно между собой, которые после внутренней проточки были доклеены, тем более, что эти кольца уже шли на сужение.

Процесс точения сегментов всегда кайф, так как резец всегда двигается по волокнам. В данном случае работа с таким материалом, как термодерево, не изменила совершенно нечего. Никаких сколов, только темная пыль пополам со стружкой.

Во время грубой проточки необходимо стремиться к обработке одной из сторон, например, внешней так, чтобы полностью убрать угловатость и была возможность сразу переходить непосредственно к внутренним работам. Таким образом мы получаем максимум полезной толщины изделия и уже не произойдет так, что снаружи мы уже придали финишную форму, а при внутренних работах оказалось, что где-то толщины уже недостаточно и приходится внутри оставлять необработанные граненые переходы между кольцами. Поэтому обработав начисто внутреннюю часть изделия и имея максимум полезной толщины можно доклеивать оставшиеся кольца.

В прочности всей заготовки далеко не последнюю роль играет переклейка самих колец, качество которых зависит от чистоты поверхности.

При точении последних колец мастер довел толщину изделия до пары миллиметров. Это как раз был завершающей тест термодерева в данном изделии, так как элементы последнего кольца уже не заключались в общую кладку и теоретически, если склейка была не очень качественно выполнена, могли бы разлететься, но как видим все в порядке.

В целом мастер остался очень доволен данным материалом и его контрастными возможностями, которые он предоставляет для творчества. До этого темный оттенок начинался примерно с американского ореха, стоимость которого обычно в разы выше того же термически обработанного ясеня, термобука или дуба. Так что термодревесину можно считать неплохой альтернативой некоторым темным экзотам.

Внутренняя часть в шлифовке не нуждалась, там все очень прилично так сказать из-под резца. Ну а внешнюю сторону еще предстоит довести до блеска. Для этого необходимо покрыть изделие универсальным масло-воском, которое помимо всего прочего обладает довольно приятным ароматом и к тому же не оставляет от запаха термодревесины и следа.

На этом все. Благодарю за внимание. До новых встреч!

Видеоролик автора: