Здравствуйте, уважаемые читатели!

Из ниже приведенной статьи вы узнаете, как своими руками сделать поршневой двигатель из дерева. Дальнейшее описание и инструкция взяты с YouTube канала «Matthias Wandel».

Один из друзей мастера является моделистом – конструктором. Он создает различные модели кораблей, машин и разнообразные электростанции. Именно он и попросил своего друга изготовить модель поршневого двигателя из дерева, который работал бы на сжатом воздухе.

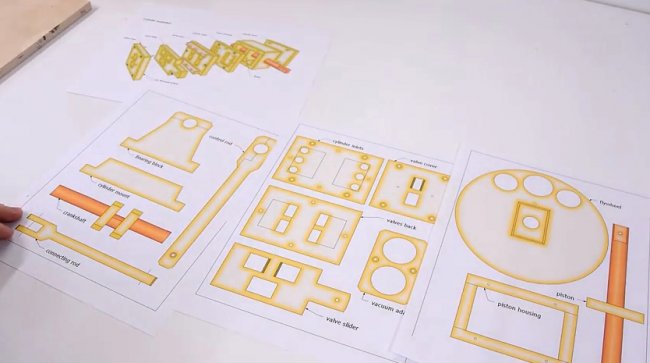

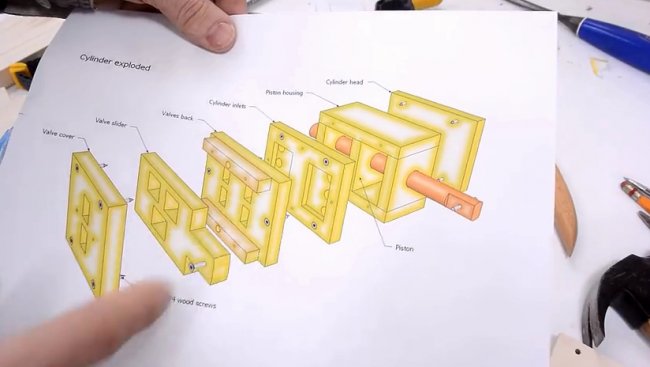

Вот так выглядит примерный чертеж и детали данного двигателя.

Для изготовления данного двигателя потребовались следующие материалы и инструменты:

- небольшой кусок фанеры 10 мм.;

- деревянный брусок;

- ленточная пила;

- стамеска;

- струбцины;

- сверлильный станок;

- сверло 4 мм;

- сверло Форстнера;

- киянка;

- столярный клей ПВА;

- лак;

- рубанок;

- карандаш;

- шило;

- саморезы 38мм;

- разделочный нож;

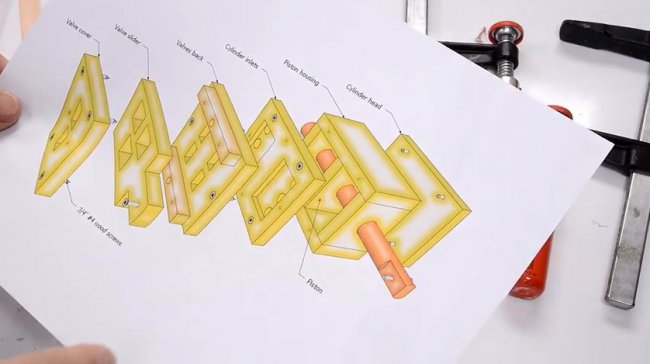

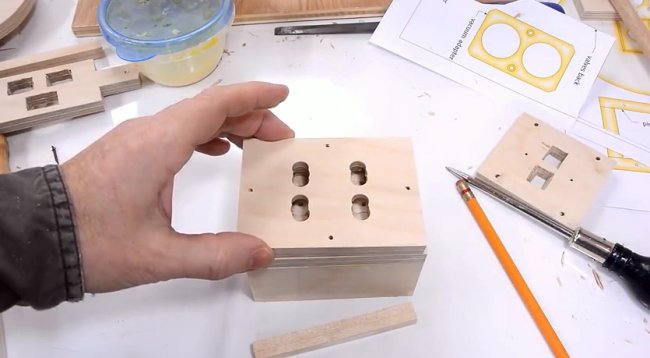

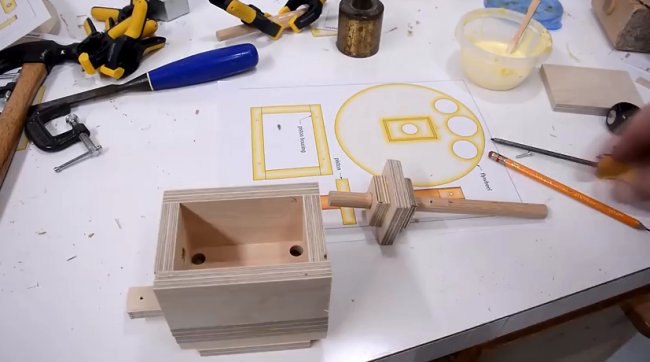

Изготовление деталей цилиндра из фанеры.

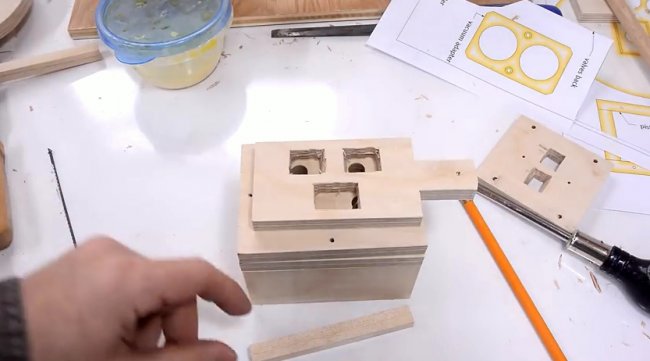

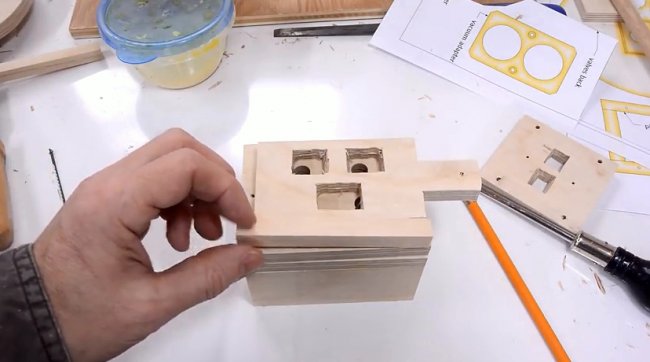

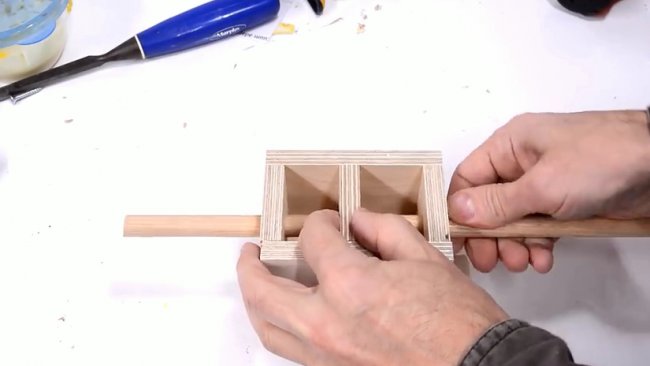

Поэтапная сборка деталей цилиндра.

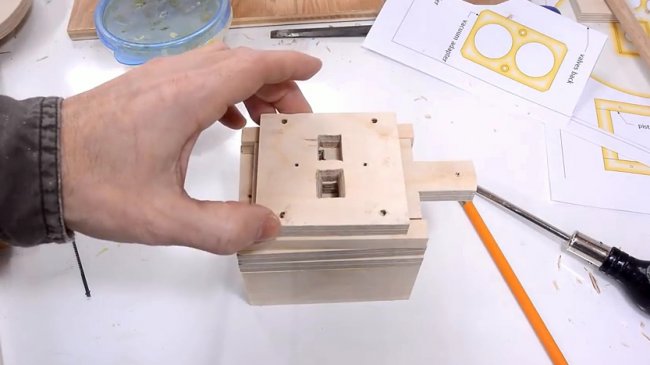

Вид с обратной стороны.

Одна из самых сложных в изготовлении деталей двигателя, это коленвал. Кривошипный механизм двигателя фактически находится в непосредственной близости от маховика, но для приведения в действие узла клапанов необходим дополнительный механизм. Этот вторичный узел состоит из 6 мм бруска. Мастер сделал его, приклеив кусок штифта к главному валу. Вторая часть штифта вырезана в виде полумесяца в поперечном сечении, что позволяет ей аккуратно прилегать к валу. После этого часть главного вала была обрезана до необходимой длины.

Первоначальный распил был сделан ленточной пилой, а остальное тщательно вырезано вручную.

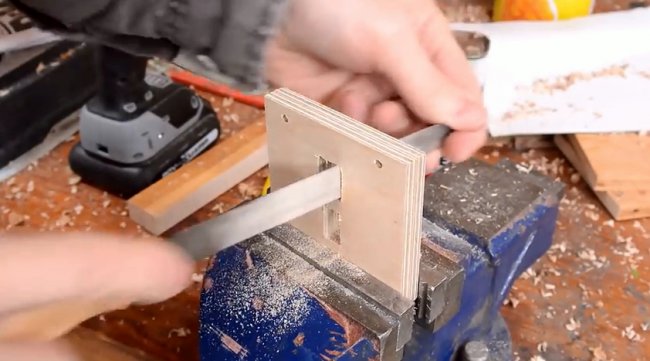

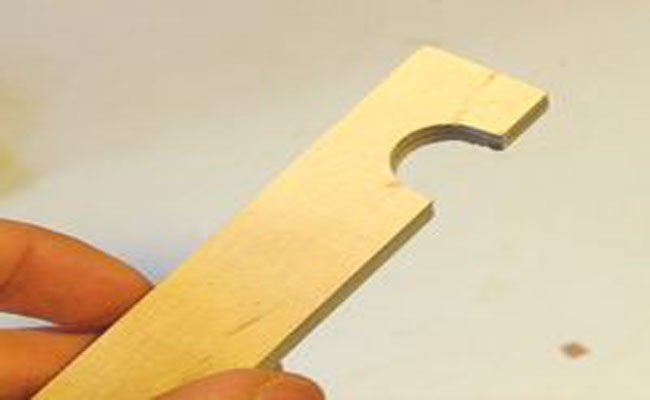

Направляющая изготавливается из фанеры, в которой с краю высверливается отверстие. Затем отверстие разрезается пополам. Таким образом был сделан шаблон, чтобы выяснить, сколько еще нужно вырезать материала, чтобы детали получились заподлицо.

Плотно прижимая направляющую к вырезанной секции и поворачивая её вперед и назад, мастер видел участки вала, с которых необходимо удалить материал.

Как только мастер убедился, что средняя часть коленвала достаточно округлая, он сделал две усиливающие пластины, которые собирался приклеить по обе стороны от нее. Он просверлил в фанере два 15 мм отверстия с расстоянием между центрами 6 мм. После этого вокруг данных отверстий был вырезан прямоугольник. В итоге полученные детали были приклеены к кривошипу. Приклеивание данных кусочков было простым делом – требовалось просто надвинуть их с торцов коленвала.

Готовый коленвал (после лакировки)

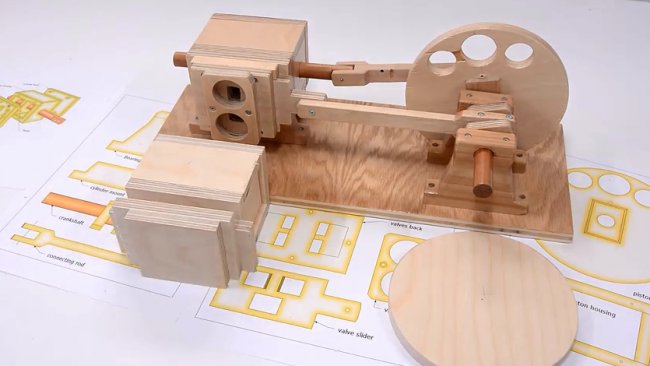

Блоки подшипников коленчатого вала состоят из двух частей. Чтобы убедиться, что все отверстия были выстроены идеально, мастер зажимал обе половины подшипника вместе, а затем просверливал отверстия для винтов сквозь них.

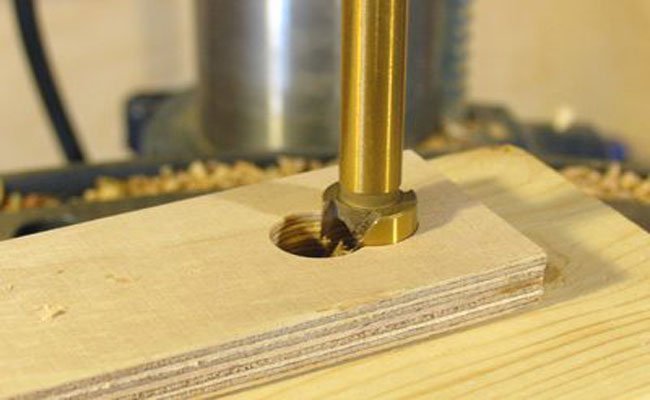

После привинчивания верхней части блока подшипников, мастер просверлил отверстие для вала через обе части. Он использовал 15 мм сверло. Просверлив отверстия, мастер вырезал ленточной пилой весь блок подшипников и закруглил на нем углы.

Мастер использовал тот же подход для вырезания отверстий в шатуне. Сначала скрутил детали вместе, а затем просверлил отверстие в собранной штанге.

Коленвал с шатуном.

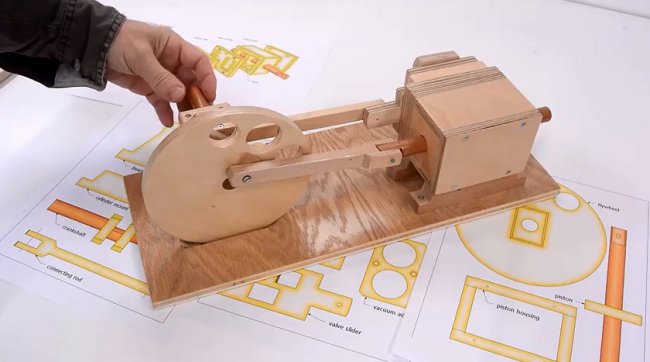

Маховик с коленвалом. Маховик вырезан из фанеры. В нем имеется отверстия для балансировки.

Для соединения маховика с коленвалом используется небольшой приклеенный кусочек фанеры, к которому с помощью самореза крепится коленвал.

В конечном итоге мастер немного подкорректировал подшипники, срезав очень тонкий слой дерева изнутри с помощью разделочного ножа. Данную процедуру пришлось повторить снова после того, как было все покрашено, так как лак добавил немного толщины.

Крепление коленвала в подшипниках на фанере – подставке с помощью саморезов.

Цилиндр и поршень сделаны прямоугольными.

Вокруг поршня нет поршневых колец или уплотнителей, поэтому имеются "продувочные отверстия". Данный двигатель не рассчитан на высокую мощность и эффективность, так что все в порядке. В идеале вокруг поршня должен быть небольшой зазор для уменьшения трения, примерно 0,1 мм. Мастер изготовил поршень, чтобы у него не было зазора, а затем немного отшлифовал его.

В данной сборке нет прокладок. Детали просто привинчиваются друг к другу. Этого достаточно, чтобы уменьшить утечку газов до приемлемого уровня - конечно, утечек вокруг крышки намного меньше, чем вокруг поршня.

На снимке видны отверстия в задней части цилиндра, предназначенные для впуска воздуха. Входы воздуха для поршня должны быть направлены в сторону концов поршня, но клапан в сборе нуждается во входах вместе, так что внутренний канал образуется между двумя частями фанеры, путем вырезания слоев фанеры. Данные полости мастер сделал сверлом Форстнера. Они не видны при собранном двигателе, так что это не критично.

На этих фотографиях показаны все детали поршневого блока и клапана. Два отверстия в передней части фанеры - это отверстия для впуска и выпуска воздуха. Изменяя впускной патрубок, который выдувает (или всасывает), двигатель будет работать в обратном направлении.

Все части клапанного узла покрыты лаком. Чтобы изделие выглядело равномерно пролаченным, лак между слоями мастер шлифовал. Потребовалось небольшое шлифование, чтобы клапаны легко скользили.

Весь узел скреплен 19 мм саморезами по дереву диаметром 4 мм., в общей сложности 38 винтов.

Для крепления подшипника на шатуне был использовал обрезанный саморез длиной 38 мм. Мастеру пришлось отрезать конец самореза, чтобы он не торчал с другой стороны маховика слишком далеко. Другого крепежа попросту в наличии не оказалось.

Поршневой конец шатуна соединен с поршневым штоком простым стальным пальцем, который сделан из обрубленного гвоздя. Отверстие в поршневом штоке просверлено немного меньше, чтобы палец плотно прилегал к поршневому штоку. Отверстия шатуна немного увеличены, что позволяет шатуну свободно поворачиваться на штифте.

Весь двигатель монтируется на кусок фанеры.

Для этого двигателя мастер сделал маховик, по возможности большего размера. Поэтому пришлось вырезать паз в монтажной плите, чтобы он выступал внутрь.

Мастер построил весь двигатель целиком и убедился, что он работает плавно, только потом он окрасил все детали. На фото показана сушка деталей.

Лакировка двигателя потребовала доработки, чтобы заставить двигатель снова работать нормально.

Однако сам лак не был достаточно скользким, и в итоге, чтобы коленвал не скрипел, он был смазан маслом.

Проверка работоспособности двигателя.

Если понравилась самоделка автора, то пробуйте повторить и изготовить. Благодарю за внимание. До новых встреч!