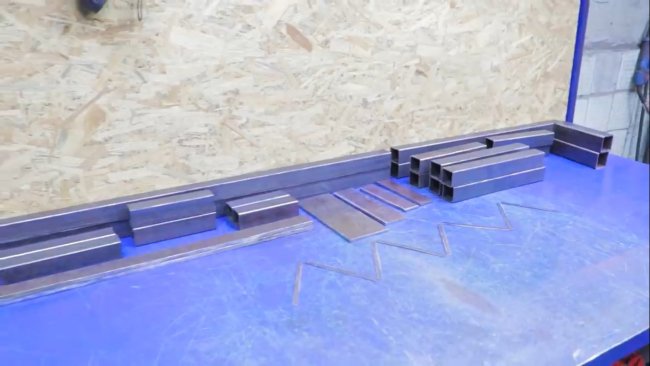

Для сооружения такой конструкции автор YouTube канала «TeraFox» сперва подготовил необходимый материал, а именно отрезки профильной трубы, которые он заранее почистил от уже успевшей поселиться на поверхности коррозии, также будут применены металлические пластины 6мм, 8мм и 2-ух миллиметровые полоски.

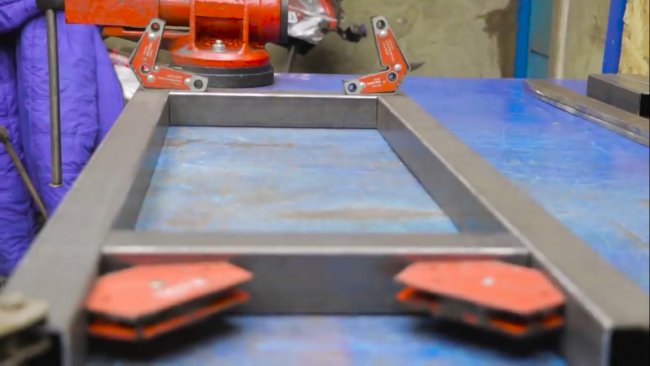

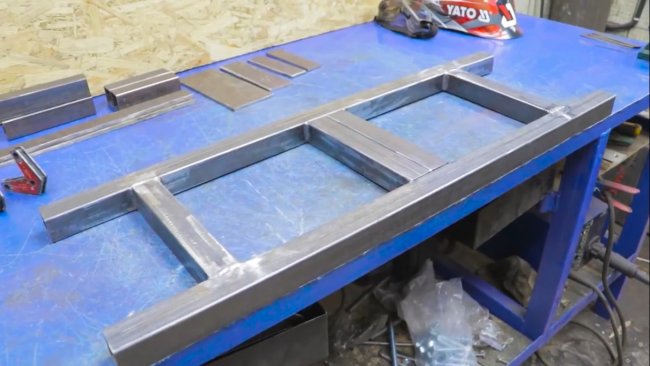

Сварочными магнитами, фиксируя профтрубу, приступаем к сварке, это и будет основанием сегодняшнего станка. Помимо этого, по центру необходимо расположить стойки и опорную часть из пластины. Поскольку станок строится с большим запасом прочности, стойки решено было сделать из двух отрезков с каждой из сторон. По краям также расположились трубы, но чуть большего размера, которые сыграют направляющую роль в этой конструкции.

Две пластины, в которых нам необходимо просверлить по паре отверстий можно прихватить сваркой, чтобы не делать одну и ту же работу дважды.

Сначала небольшим диаметром, а следом шестнадцатым сверлом с легкостью просверливаем необходимые отверстия.

Теперь располагаем на стойках по пластине и остается их только приварить.

Первая часть станка готова, можно приступать к изготовлению второй. Складываем заготовки так, как в итоге оно должно выглядеть, но конкретно в этом случае для правильной стыковки все 4 внешних отрезка необходимо было в торцах подрезать под углом 45 градусов.

Далее сварка и опять пластину по центру для упора.

По периметру 2-ух сторон необходимо произвести разметку под отверстия, их будет 20 штук. Такое количество отверстий значительно ослабит эту часть конструкции, поэтому, предотвращая возможную деформацию при нагрузках, будут предусмотрены полосы из «восьмерки», которые необходимо приварить по бокам. Теперь осталось просверлить 20 отверстий диаметром 16 мм. Автор вспоминает с ужасом все эти манипуляции с дрелью в руках. Насколько легче даже морально стало подходить к выполнению такого рода задачам, имея в мастерской хороший сверлильный станок.

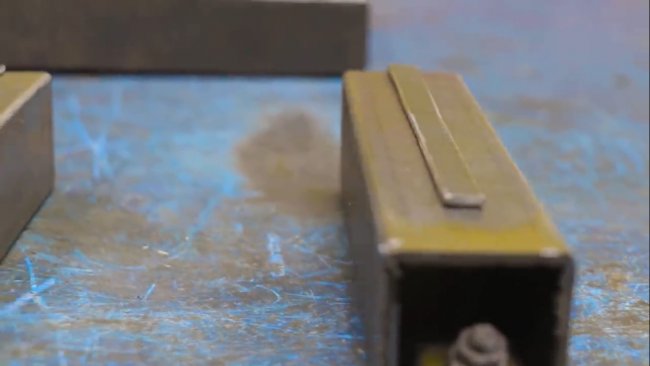

В этой части конструкции не хватает пары направляющих, но прежде, чтобы свести к минимуму зазор между стенками, осталось приварить по металлической полоске на каждой стороне.

Все манипуляции с этой частью станка завершены и пора воссоединить две части.

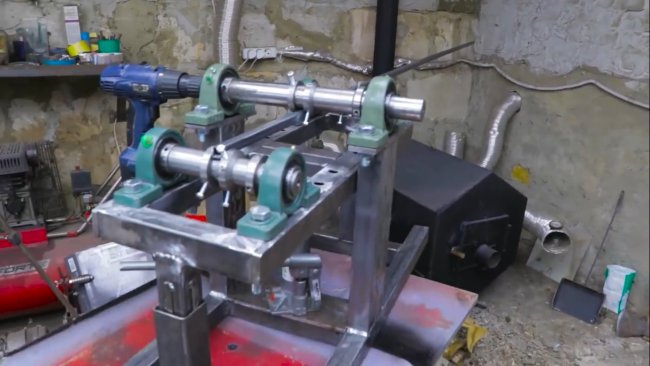

Автор заблаговременно закупил подшипники и обратился к токарю. Он выточил 3 вала и 9 колец.

Далее набираем кольца на вал в определенной последовательности и одеваем подшипники.

Теперь нужно разместить все навесные узлы по своим местам для того, чтобы сделать еще одну пока недостающую деталь.

А вот и сама деталь:

Скачать чертежи

Внимание! У Вас нет прав для просмотра скрытого текста.

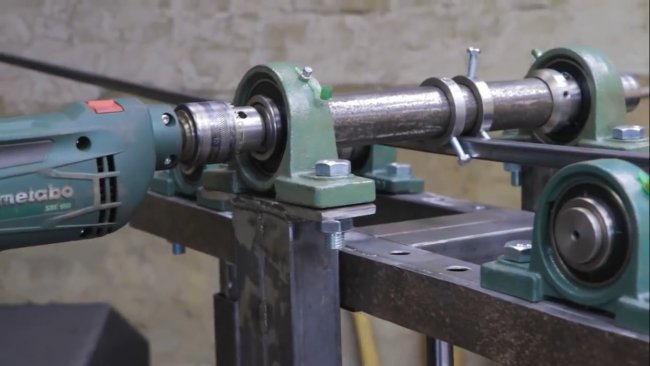

Мастер также подготовил профтрубу и болтик, для которого предусмотрено отверстие в торце главного вала.

Поскольку патрон шуруповерта имеет меньший диаметр, шляпку необходимо срезать.

Вот теперь можно зажать шпильку в патрон и получаем нужный результат.

Использовать будем небольшой домкрат на 3 тонны.

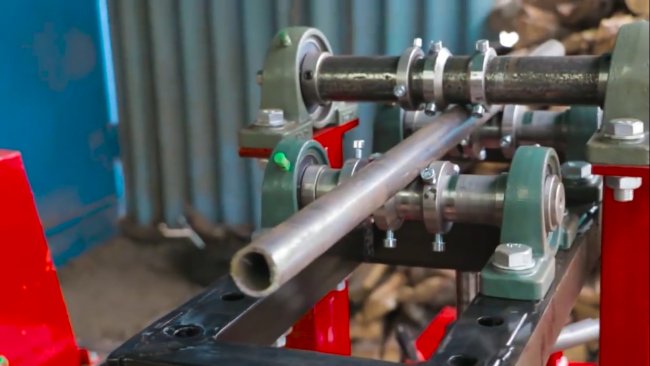

Труба на месте, ограничительные кольца выставлены.

Все работает, вот только ширина помещения не позволяет двигаться профильной трубе до конца.

Перемещаемся на другой столик, расположив станок по диагонали мастерской.

Шуруповерт немолод, поэтому работа его была недолгой. Решить тот же вопрос нам поможет дрель.

Все шло отлично до тех пор, пока труба не уперлась в потолок.

Всю конструкцию на улицу автор решил не выносить, а просто переместился на пол. В итоге шпилька в патроне стала прокручиваться из-за все большего усилия. Поэтому автор приварил удлинённую гайку, одел ключ и тут уже наверняка.

Докручиваем кольцо, размечаем 4 точки правильного расположения отрезков и всё это дело привариваем.

Теперь необходимо просверлить сквозное отверстие в валу.

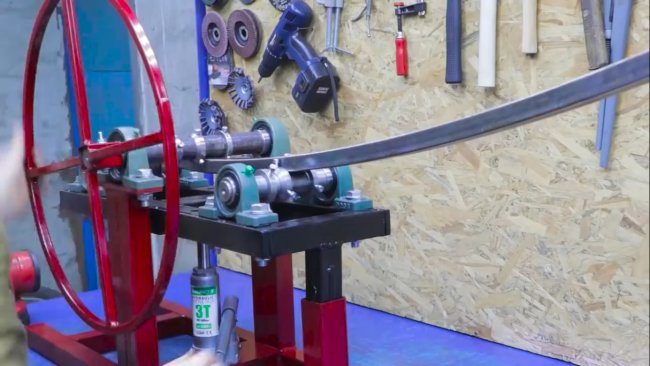

Теперь остается только одеть штурвал и зафиксировать болтом.

Станок собственно готов, сложностей по сборке абсолютно никаких, за исключением обращения к услугам токаря. Далее автору все пришлось разобрать и покрасить. Ну и по логике происходящего, осталось провести испытания. Для этого автор приобрел несколько двухметровых отрезков.

Профильная труба 20 на 40 в прокатке без особых усилий. Мастер постепенно дает нагрузку, качая домкрат, и прямоугольная труба начинает приобретать форму параболы.

Но тут автора постигла та же участь из-за низкого потолка, и станок весом более 50 кг с учетом заряженной в нем трубы было решено вытащить на улицу.

Ну с первым испытанием станок справился легко и просто, при краевом расположение валов это был максимальный результат, ибо поднимать выше просто было некуда. Не здравая мысль, скажите вы, квадратная труба 60 на 60, автор собирается продемонстрировать способен ли станок побороть не слабый размер. Пусть это в реальной жизни и не применимо, но вызов брошен, толщина стенок данной трубу составляет 2 мм.

С самого начала чувствовалось не слабое сопротивление, домкрат неохотно поддавался накачке, 3 тонны для этой трубы было маловато.

Но тем ни менее труба потихоньку деформировалась и был виден результат того, что станок не легко, но справляется с задачей.

Автор признается, что гибка происходила в несколько подходов, руки после такого напряжения крепко уставали, приходилось отдыхать.

И вот, что можно увидеть в результате:

Металлу при таком количестве просто некуда деваться, кроме как прогибаться внутрь трубы и выступать наружу. В итоге получаем рельефную поверхность не привлекательного вида. На этом было решено остановиться, ибо на последующее движение просто не останется сил. Смещаем подшипники с валом близко к центру, для последующей демонстрации максимального диаметра, который можно произвести на этом станке. Полудюймовая труба, толщина стенки 3 мм, отрезок чуть больше метра.

Ограничительные кольца предназначены как для квадратной трубы, так и для круглой, единственный момент: болты, фиксирующие кольца, немного цепляются стенки труб шляпкой. К моменту испытания автор не нашел по месту установочные винты под шестигранник, но чуть позже заказал их с aliexpress (ссылка в описании под оригинальным видеороликом автора).

Большого напряжения ни мастер, ни станок не ощутили. После квадратной трубы, круглая труба прошла налегке. Максимальный получившийся диаметр вы можете видеть:

Ну и последняя, прямоугольная труба, поставленная на ребро, стенка 2 мм.

По ощущениям усилий чуть тяжелее предыдущей, но справиться можно в 1 подход.

Сильно закрутить автор не старался, во избежание деформации стенок, как в 60-ой трубе. На этом все испытания закончены, результат автор разместил на верстаке для наглядности.

Стоит также отметить, что стоимость не 3 рубля, поэтому хорошенько подумайте нужно это вам или нет. Если вас заинтересовала данная конструкция, чертежи найдете в под оригинальным видеороликом автора пройдя по ссылке ИСТОЧНИК. Благодарю за внимание. До новых встреч!