Самодельный размагничиватель инструмента из магнита жесткого диска

2019-09-02, Ar Ar

Наверняка почти все мастера сталкивались с проблемой намагничивания инструментов.

В данной статье, автор YouTube канала «TOKARKA» расскажет Вам, как он изготовил приспособление, которое может нейтрализовать этот эффект.

Эта самоделка очень проста для повторения, и она не потребует сложных инструментов или материалов.

Материалы.

— Магнит от жесткого диска

— Акриловый лист

— Капроновая нить

— Секундный клей

— Акриловый паркетный лак

— Наждачная бумага

Инструменты, использованные автором.

— Ножовка, ножницы по металлу

— Ленточная шлифовальная машинка

— Дремель

— Напильник, надфиль

— Электронный штангенциркуль

— Сверлильный станок.

Процесс изготовления.

Итак, для изготовления этой самоделки потребуется постоянный магнит от старого жесткого диска. Извлекать его следует с осторожностью, он достаточно хрупкий. Также можно приобрести такой на барахолке. Если Вы не смогли найти такой магнит — то можно приобрести прямоугольный неодимовый.

Основным материалом для рукоятки послужит толстый кусок листового акрила.

Также подойдет толстый стеклотекстолит, гетинакс, оргстекло, либо древесина. Главное, чтобы он был не из металла.

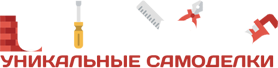

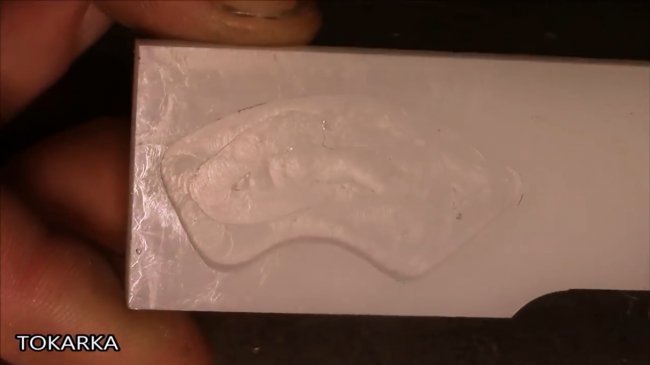

Мастер определил будущее место для установки магнита в рукоятке. Он сразу подобрал пластину, равную его толщине. С ее помощью можно будет отрегулировать глубину фрезы.

Затем он прочертил контуры магнита. Для него нужно будет сделать выемку.

Это можно выполнить при помощи дремеля, а если рукоятка из дерева — то и выбрать паз стамеской.

Но у мастера имеется сверлильно-фрезеровальный станок. Он делает выборку за три прохода, иначе есть риск не удержать заготовку. Глубину при последнем проходе устанавливает, ориентируясь на ранее подготовленную пластину.

Теперь магнит можно будет вклеивать на его посадочное место.

Но сначала он обтачивает углы рукоятки, и обрабатывает острые грани напильником.

Для удобства рукоятки автор решил обмотать ее капроновой нитью, фиксируя ее вначале и конце намотки секундным клеем.

Для надежности дополнительно пропитывает нити акриловым паркетным лаком.

От кусочка тонкого стеклотекстолита отрезает подходящую заготовку, прикладывает к головке рукоятки, отмечает излишки.

Лишнее срезается ножницами по металлу, и углы шлифуются.

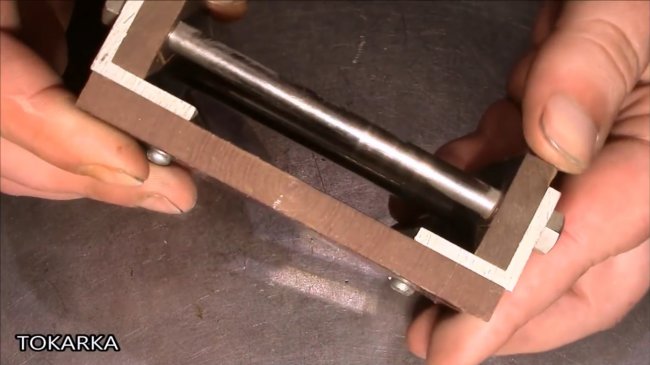

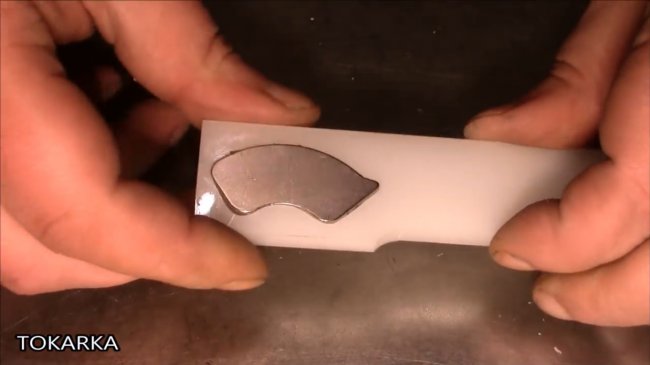

Теперь важный момент. Мастеру нужно определить нахождение центральной оси, расположенной между двумя магнитными полюсами. В качестве индикатора магнитного поля он использует тонер от лазерного принтера, хотя можно и обычной мелкой ржавчиной воспользоваться.

Именно по этой линии и нужно сделать V-образный паз. Мастер переносит разметку на обратную сторону рукоятки.

Затем при помощи надфиля, ножовки, и треугольного напильника выполняет задуманное. Главное не перестараться с глубиной паза, и оставить слой акрила толщиной в 1-1.5 мм.

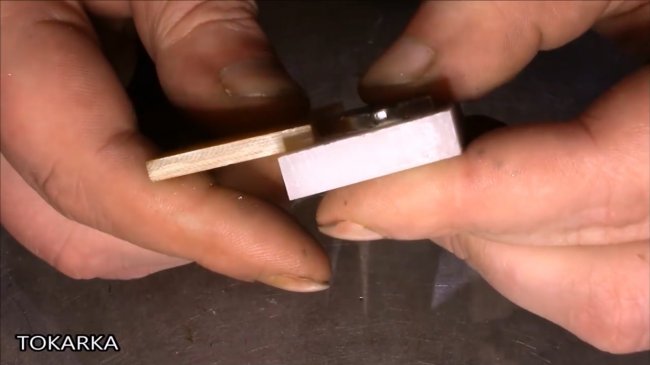

Теперь можно приклеивать защитную крышку.

Обычная отвертка не притягивает металлические детали.

Но если ее головку намагнитить о край магнита, то она будет удерживать небольшие саморезы. Это довольно удобно.

Но когда намагниченность приобретают губки пинцета — он начинает хватать все подряд, и не хочет отпускать мелкие детали в нужный момент. Это уже неудобство.

Если же провести кончиком пинцета по проделанному пазу, то он размагнитится, и снова станет нормально функционировать.

При фрезеровке, сверлении, и токарных работах, на одежду попадает довольно много мелкой стружки. А она очень любит впиваться в кожу. Такие занозы доставать весьма затруднительно.

А этим устройством стружку можно практически полностью удалить с одежды. Для простоты очистки рабочей поверхности инструмента, можно одеть на него целлофановый пакет. После очистки достаточно просто вывернуть его наизнанку, и выбросить.

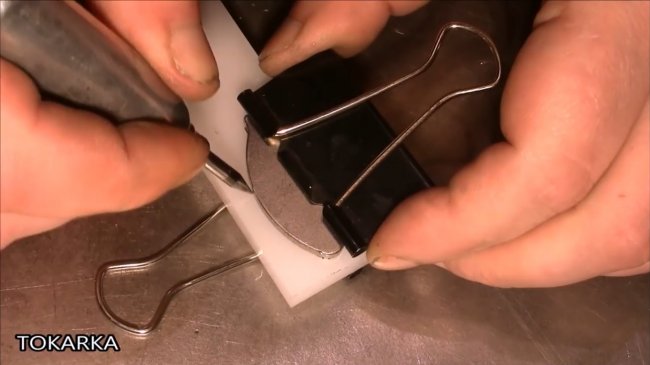

При сверлении металлов зачастую приобретают намагниченность и наконечники сверл. Тогда на них начинает образовываться «борода», а она мешает добавить масло в точку сверления, попросту забирая его на себя.

Такую бороду сложно убрать даже кистью.

Теперь просто проведя приспособлением вдоль сверла, оно размагничивается.

Вот и разница — никакой бороды даже без очистки.

Итак, инструмент принят мастером на службу, остается его немного облагородить, нанеся на головку акриловую краску.

Вот такой красивый, и полезный инструмент получился у мастера. Кстати, берегите магнит от нагрева. Обычный сплав неодима-железа-бора нельзя использовать при температурах выше +80⁰C. Он попросту потеряет свои свойства. Конечно, существуют и такие, которые выдерживают +200⁰C, но они весьма дорогие.

Спасибо автору за простую идею полезного инструмента для мастерской!

Всем хорошего настроения, удачи, и интересных идей!

Авторское видео можно найти здесь.

Этот пост может содержать партнерские ссылки. Это означает, что я зарабатываю небольшую комиссию за ссылки, используемые без каких-либо дополнительных затрат для вас. Дополнительную информацию смотрите в моей политике конфиденциальности.

Информация

Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.